blízko

Vyberte si svůj web

Globální

Sociální média

Autor: Editor stránek Publikování Čas: 2025-06-19 Původ: Místo

Kvalitní standardy běžných austenitických potrubí z nerezové oceli hrají zásadní roli při zajišťování bezpečnosti a spolehlivosti. Na těchto standardech závisí průmyslová odvětví, jako je zpracování potravin, lékárny a konstrukce, pro udržení vysokého výkonu produktu.

Globální trh s potrubí z nerezové oceli dosáhl v roce 2024 32,25 miliardy USD, s plánovaným růstem poháněným infrastrukturou a regulačními požadavky.

Standardy jako ASTM, EN, GB/T a ASME podporují použití populárních stupňů, jako jsou 304 a 316, které nabízejí vynikající odolnost proti korozi a houževnatost.

Přísné předpisy a pokročilé výrobní technologie zdůrazňují potřebu konzistentní kvality, zejména v kritické infrastruktuře.

| Metrická/aspekt | data/vhled |

|---|---|

| Hlavní odvětví aplikací | Jídlo, léčiva, chemikálie, konstrukce, olej a plyn |

| Význam standardů kvality | Trvanlivost, dodržování předpisů a bezpečnost v náročném prostředí |

Kvalitní standardy, jako jsou ASTM, ASME, EN a GB/T Potrubí z nerezové oceli splňuje přísné požadavky na bezpečnost, trvanlivost a odolnost proti korozi.

Stupně 304 a 316 jsou nejběžnějšími trubkami z nerezové oceli, přičemž 316 nabízí lepší odolnost proti korozi v důsledku obsahu molybdenu.

Výrobní procesy , jako je plynulá, svařovaná a práce na chladu, ovlivňují sílu potrubí, kvalita povrchu a výkon za drsných podmínek.

Pravidelná inspekce a testování, včetně chemické analýzy a nedestruktivních metod, potvrzují kvalitu potrubí a dodržování průmyslových standardů.

Podle těchto standardů kvality pomáhá průmyslovým odvětvím snižovat náklady, zlepšit spolehlivost produktu a podporovat projekty udržitelné a bezpečné infrastruktury.

Standardy kvality Společné trubky z nerezové oceli z nerezové oceli stanoví základ pro bezpečnost a výkon v náročných průmyslových odvětvích. Tyto standardy definují požadavky na chemické složení, mechanické vlastnosti a výrobní procesy. Pomáhají výrobcům a uživatelům zajistit, aby trubky splňovaly přísná kritéria pro trvanlivost a spolehlivost.

ASTM International a American Society of Mechanical Engineers (ASE) zveřejňují některé z nejvíce uznávaných standardů pro potrubí z nerezové oceli. Standardy ASTM, jako jsou A312, A213 a A269, pokrývají různé typy austenitických potrubí z nerezové oceli. ASTM A312 specifikuje plynulé a svařované trubky pro vysokoteplotní a obecnou korozivní službu. ASTM A213 se zaměřuje na plynulé trubice pro kotle, superheaters a tepelné výměníky. ASTM A269 řeší bezproblémové a svařované trubice pro obecnou službu. ASTM A789, A813 a A814 poskytují další pokyny pro duplexní a svařované trubky.

ASME B36.19M definuje rozměry a tloušťku stěny pro potrubí z nerezové oceli. Tento standard zajišťuje kompatibilitu a zaměnitelnost v potrubních systémech. Standardy ASTM a ASME společně podporují odvětví, jako je zpracování chemikálií, ropa a plyn a výroba potravin.

Standardy ASTM a ASME pomáhají řídit kvalitu potrubí z nerezové oceli specifikací materiálů, metod testování a rozměrových tolerance.

Evropské a čínské standardy také hrají klíčovou roli v kvalitních standardech běžných trubek z austenitické nerezové oceli. Evropská norma (EN) 10216-5 Standard pokrývá bezproblémové zkumavky z nerezové oceli pro tlakové účely. Nastavuje požadavky na chemické složení, mechanické vlastnosti a testovací postupy. EN 10216-5 se v Evropské unii široce používá pro aplikace v elektrárnách, rafinériích a potravinářském průmyslu.

Čínské standardy GB/T, jako jsou GB/T 14975 a GB/T 14976, regulují kvalitu bezproblémových trubek z nerezové oceli. Tyto standardy se zaměřují na chemické složení, mechanickou pevnost a odolnost proti korozi. GB/T 13296 se vztahuje na plynulé trubky pro kotle a výměníky tepla.

Následující tabulka shrnuje rozsah a použití hlavních standardů:

| Standardní typ | specifické standardy | Rozsah aplikací / použití průmyslu |

|---|---|---|

| Domácí (Čína) | GB/T14975, GB/T14976, GB13296 | Kontrola kvality bezproblémových potrubí z nerezové oceli |

| Mezinárodní | ASTM A213, ASTM A269, ASTM A312, ASTM A789, EN10216-5 | Používá se pro plynulé trubky z nerezové oceli v chemickém, ropném, energii, leteckém, farmaceutickém a potravinářském/nápojovém průmyslu |

| ASME | B36.19M | Rozměry potrubí a tloušťka stěny pro systémy potrubí z nerezové oceli |

Tyto standardy zajišťují, že potrubí splňuje přísné požadavky na odolnost proti korozi, přesnost rozměru a mechanickou pevnost. Poskytují společný jazyk pro výrobce a uživatele po celém světě.

Kvalitní standardy běžných austenitických potrubí z nerezové oceli chrání kritickou infrastrukturu a podporují bezpečný provoz v drsném prostředí.

Stupně 304 a 316 vynikají jako nejpoužívanější austenitické nerezové oceli pro výrobu potrubí. Datové listy Atlas oceli poskytují podrobné informace o těchto známkách, včetně jejich chemického složení, mechanické pevnosti a výkonu v různých prostředích. Stupeň 304 obsahuje asi 18% chrom a 8% niklu. Stupeň 316 zahrnuje přibližně 16% chrom, 10% niklu a 2-3% molybdenu. Přidání molybdenu v 316 zlepšuje její odolnost vůči korozi, zejména v prostředích s vysokou hladinou chloridu, jako jsou mořské a chemické zpracovatelské rostliny.

Nízkohlíkové verze, 304L a 316L, nabízejí lepší svařovatelnost a snižují riziko srážení karbidu během výroby. Průmyslová data potvrzují, že 304 je vhodný pro obecnou odolnost proti korozi a mechanickou sílu, zatímco 316 funguje lépe v agresivním prostředí, které vyžaduje vyšší trvanlivost. Experimentální studie ukazují, že 316L odolává korozi účinněji než 304L, zejména při vysokých teplotách. Testy také odhalují rozdíly ve tvorbě oxidové vrstvy a mechanických vlastností, jako je tažnost a kalení deformace, mezi těmito dvěma stupni.

Inženýři a výrobci se spoléhají na tyto zdokumentované specifikace při výběru správného materiálu pro každou aplikaci, což zajišťuje bezpečnost a dlouhou životnost.

Výrobci produkují austenitické potrubí z nerezové oceli v řadě standardních velikostí a tvarů. Specifikace ASTM A312 definuje hlavní výrobní procesy a rozměrové tolerance pro plynulé, svařované a silně chladné potrubí.

| typu procesu | Popis |

|---|---|

| Beampless (SML) | Trubka vytvořená bez svařování. |

| Svařované (WLD) | Trubka vyrobená automatickým svařováním, obvykle bez plniva. |

| Silně chladně zpracovaný | Svařovaná trubka za studena fungovala s redukcí nejméně 35% tloušťky. |

Standardní rozměry potrubí zahrnují vnější průměry od 6 mm do více než 600 mm, tloušťky stěny od 0,5 mm do 30 mm a délky až 12 metrů. Procesní proces ERW (elektrický odolnost) formuje ocelové proužky do potrubí a svařuje švu pomocí vysokofrekvenční indukce. Tato metoda vytváří potrubí s rovnoměrnou tloušťkou a těsnými tolerancemi. Výrobci používají tepelné zpracování k udržení mechanických vlastností a odolnosti proti korozi. Studená práce zlepšuje povrchovou úpravu a sílu, zatímco práce horké zvyšuje flexibilitu.

Horká práce vytváří silné a flexibilní potrubí.

Schválená práce zvyšuje odolnost proti korozi a kvalitu povrchu.

Tepelné zpracování zajišťuje, že potrubí funguje dobře za extrémních podmínek.

Standardizované rozměry a procesy pomáhají zajistit, aby trubky splňovaly přísné průmyslové požadavky na kvalitu, bezpečnost a výkon.

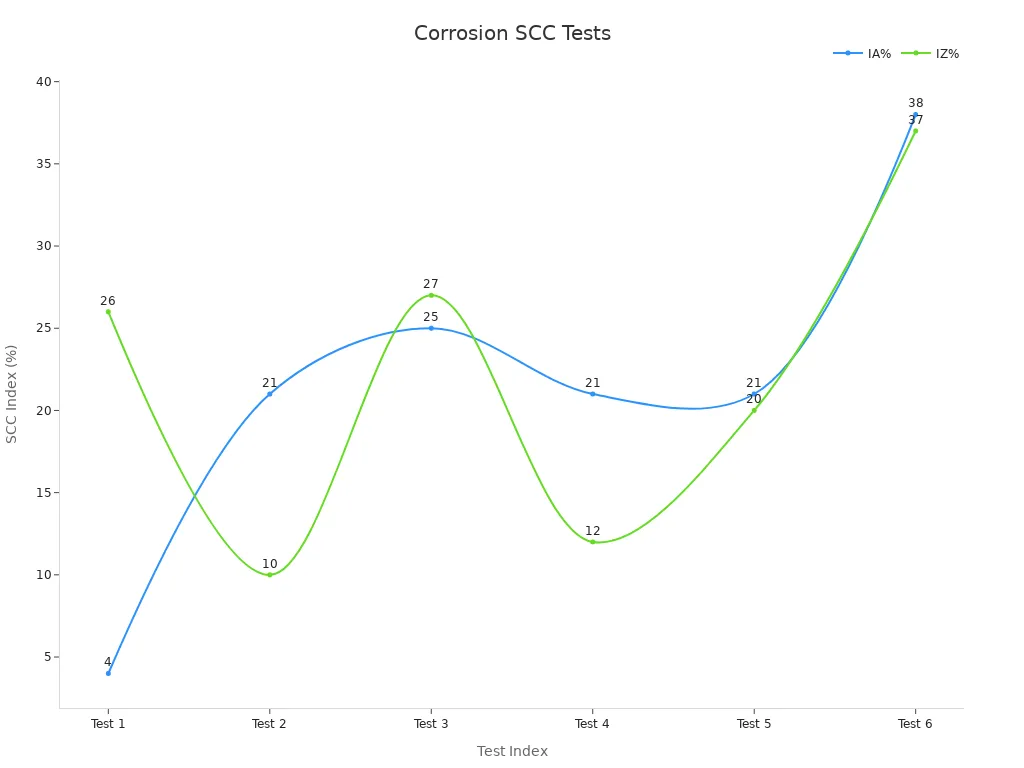

Odolnost proti korozi je kritickým požadavkem pro trubky z nerezové oceli z nerezové oceli. Schopnost těchto trubek odolat tvrdému prostředí závisí na jejich chemickém složení a tvorbě stabilního oxidového filmu bohatého na chrom. Studie ukazují, že AISI 316L a 304L potrubí odolávají praskání koroze napětí (SCC) i za podmínek s vysokým obsahem chloridu a vysokých teplot. Následující tabulka představuje výsledky pomalých testů rychlosti deformace, které měří indexy osvobození (IA% a IZ%) pro tyto materiály:

| materiálu (S⁻⊃1;) | rychlost deformace | fáze (H) | Čekací doba | IA% (založená na prodloužení) | IZ% (založené na zmenšení oblasti) |

|---|---|---|---|---|---|

| AISI 316L | 10⁻⁵ | Kapalná fáze | 0 | 4 | 26 |

| AISI 316L | 10⁻⁵ | Kapalná fáze | 55 | 21 | 10 |

| AISI 316L | 10⁻⁵ | Plynná fáze | 0 | 25 | 27 |

| AISI 316L | 10⁻⁶ | Kapalná fáze | 0 | 21 | 12 |

| AISI 316L | 10⁻⁶ | Plynná fáze | 0 | 21 | 20 |

| AISI 304L | 10⁻⁵ | Kapalná fáze | 0 | 38 | 37 |

Vědci zdůrazňují, že faktory, jako je kyslík, pH, teplota a koncentrace chloridu, ovlivňují korozní mechanismy. Přidání molybdenu v 316L zlepšuje odolnost vůči pittingu a praskání, což je vhodné pro agresivní prostředí.

Mechanické vlastnosti zajišťují, že potrubí z nerezové oceli působí spolehlivě pod tlakem, napětím a změnami teploty. Testy na potrubí pod kombinovaným vnitřním tlakem a axiálním napětím ukazují, že defekty koroze mohou snížit pevnost potrubí. Inženýři používají numerické modely k predikci, jak hloubka koroze ovlivňuje prasknutí a tlaky na selhání.

Srovnávací testy před a po vrhnutí navijáků odhalují, že v důsledku plastické deformace se může zvýšit tahové, komprese, ohýbání a torzní odolnost.

Experimentální a teoretické studie potvrzují, že proces vržení navijáků zvyšuje sílu a trvanlivost potrubí.

Měření délky potrubí, průměru a axiální tuhosti při různých tlacích pomáhá ověřit vyvážený výkon.

Tato zjištění podporují vývoj bezpečných a spolehlivých trubek, které splňují Kvalitní standardy běžných trubek z austenitické z nerezové oceli.

Metody inspekce a testování ověřují, že trubky splňují průmyslové standardy a provádějí podle očekávání. Technici používají k potvrzení složení slitiny pozitivní identifikaci materiálu (PMI). Testování tvrdosti kontroluje výsledky tepelného zpracování. Destruktivní testy, jako jsou testy v tahu a ohybu, měří pevnost a tažnost. Metody nedestruktivního testování (NDT), včetně ultrazvukových a radiografických testů, detekují vnitřní a povrchové defekty.

| Metoda inspekce/testování | Popis/Analytická zpráva | Certifikace/standardní reference |

|---|---|---|

| Vizuální kontrola | Kontrola povrchových vad, vyrovnání, tvar | ASME, API |

| Rozměrová inspekce | Průměr měření, tloušťka stěny, délka | ASME, API |

| Nedestruktivní testování (NDT) | Radiografická, ultrazvuková, magnetická částice, penetrant barviva | ASME, API, ASTM |

| Mechanické testování | Tahové, charpy dopad, testy tvrdosti | ASME, API, ASTM |

| Metalurgické testování | Analýza mikrostruktury a chemického složení | Osvědčení o testování mlýna (MTC) na EN 10204 |

| Hydrostatické testování | Tlakový test pro zajištění integrity potrubí | ASME, API |

| Certifikační dokumentace | Úroveň 3.2 mlýnského testovacího certifikátu (MTC) s ověřením třetích stran | En 10204, Lloyd's, SGS, Cotecna |

Kvalifikovaný personál s certifikacemi organizací, jako jsou ASME a API, provádějí tyto testy. Dokumenty o validaci a certifikaci třetích stran, jako jsou certifikáty Mill Test, poskytují zajištění dodržování předpisů a kvality.

Inženýři a výrobci často porovnávají standardy ze Spojených států, Evropy a Číny při výběru potrubí z nerezové oceli. Každá oblast používá svůj vlastní systém pro označení a specifikace třídy. Níže uvedená tabulka ukazuje, jak se názvy třídy liší mezi USA a několika evropskými zeměmi. Toto srovnání pomáhá uživatelům identifikovat ekvivalentní materiály napříč regiony. Standardní

| regionu | příklady označení |

|---|---|

| US (AISI) | 304, 304L, 310, 316, 316L, 317L, 321, 347 |

| UK (BSI) | 304S15/304S16, 304S11, 310S24, 316S31, 316S11, 317S12, 321S31, 347S31 |

| Německo (Werkstoff nr.) | 1.4301/1.4303, 1.4306, 1,4845, 1,4401, 1,4404, 1,4438, 1,4541/1,4878, 1,4550 |

| Německo (DIN 17006) | X 5 crni 18 10 / x 5 crni 18 12, x 2 crni 18 11, x 12 crni 25 21, x 5 crnimo 17 12 2, x 2 crnimo 17 13 2, x 2 crnimo 18 16 4, x 6 crniti 18 10 / x 12 crniti 18 9, x 6 crninb 18 10 10 10 10 |

| Švédsko (sis) | 23 32, 23 52, n/a, 23 47, 23 48, 23 67, 23 37, 23 38 |

Poznámka: Tabulka zdůrazňuje ekvivalenci a rozdíly v označení třídy mezi americkými a evropskými standardy. Čínské standardy používají jiný systém, ale přímé statistické srovnání není v referenčních datech k dispozici.

Výběr nejlepšího standardu pro projekt vyžaduje pečlivé vyhodnocení. Inženýři používají k vedení jejich rozhodnutí několik nástrojů a modelů. Zvažují následující faktory:

Posouzení životního cyklu (LCA) pomáhá odhadnout dopad každé třídy potrubí.

Analýza nákladů na životní cyklus (LCC) vypočítává celkové náklady na vlastnictví, včetně údržby a výměny.

Modely predikce koroze používají data, jako je míra koroze a obsah chloridu, pro odhad životnosti.

Uživatelsky přívětivé nástroje kombinují modely LCA, LCC a koroze, což umožňuje uživatelům vybírat známky na základě potřeb specifických pro místo, jako je tlak vody a koncentrace chloridu.

Experimentální a statistické analýzy, včetně modelů AI, poskytují nahlédnutí do machinability a kvality povrchu.

Případové studie z čistírny odpadních vod to ukazují Duplexní známky mohou snížit náklady a snížit dopad na životní prostředí na nastavení s vysokým chloridem.

Tyto rámce pomáhají uživatelům odpovídat Standardy kvality běžných austenitických potrubí z nerezové oceli na technické, ekonomické a environmentální požadavky jejich projektu.

Dodržování standardů kvality běžných austenitických potrubí z nerezové oceli podporuje bezpečnost, spolehlivost a dlouhodobý výkon. Tyto standardy definují technické testy, výrobní kroky a potřeby certifikace. Společnosti, které je sledují, vidí lepší trvanlivost produktu, nižší náklady na údržbu a vyšší poptávku na trhu. Přínos

| pro aspekt | standardů kvality |

|---|---|

| Kvalita produktu | Zlepšená trvanlivost a odolnost proti korozi |

| Finanční výkon | Snížené náklady a lepší přijetí trhu |

| Udržitelnost | Zelenější výroba a vlastní řešení |

Pro dosažení nejlepších výsledků by inženýři měli konzultovat současné standardy a spolupracovat s certifikovanými dodavateli. Další výzkum nebo odborné poradenství může pomoci vybrat správnou trubku pro každý projekt.

Stupeň 316 obsahuje molybden, což zvyšuje odolnost proti korozi. Stupeň 304 nemá molybden. Inženýři vybírají 316 pro drsné prostředí, jako jsou mořské nebo chemické rostliny. Stupeň 304 funguje dobře v obecných aplikacích.

Bezproblémové trubky nemají svařované klouby. Tento design snižuje slabá místa a zvyšuje sílu. Odvětví používají plynulé potrubí ve vysokotlakých nebo vysokoteplotních systémech, aby zajistila bezpečnost a spolehlivost.

ASTM A312 stanoví požadavky na chemické složení, mechanické vlastnosti a testování. Výrobci dodržují tato pravidla a vytvářejí potrubí, které splňují očekávání průmyslu. Tento standard pomáhá zaručit konzistentní kvalitu a výkon.

Technici používají testy na spreje soli, testy odolnosti proti důchodu a testy pomalé rychlosti deformace. Tyto metody měří, jak dobře potrubí odolává korozi v různých prostředích. Výsledky pomáhají inženýrům vybrat správnou známku pro každou aplikaci.

Ano. Certifikovaní inspektoři kontrolují trubky pomocí standardů, jako je EN 10204 nebo ASME. Vydávají testovací certifikáty Mill (MTC), aby potvrdily dodržování předpisů. Certifikace zajišťuje, že potrubí splňuje požadavky na bezpečnost a kvalitu.