zamknąć

Wybierz swoją witrynę

Światowy

Media społecznościowe

Autor: redaktor witryny Publikuj czas: 2025-06-19 Pochodzenie: Strona

Jakość standardów wspólnych austenitycznych rur ze stali nierdzewnej odgrywają istotną rolę w zapewnianiu bezpieczeństwa i niezawodności. Branże, takie jak przetwarzanie żywności, farmaceutyki i budownictwo, zależą od tych standardów w celu utrzymania wysokiej wydajności produktu. Dane

Globalny rynek rur ze stali nierdzewnej osiągnął 32,25 miliarda USD w 2024 r., Z przewidywanym wzrostem napędzanym przez wymagania infrastruktury i regulacyjne.

Standardy takie jak ASTM, EN, GB/T i ASME wspierają stosowanie popularnych klas, takich jak 304 i 316, które oferują doskonały odporność na korozję i wytrzymałość.

Rygorystyczne przepisy i zaawansowane technologie produkcyjne podkreślają potrzebę spójnej jakości, szczególnie w infrastrukturze krytycznej.

| metryczne/aspekt | /wgląd |

|---|---|

| Główne sektory aplikacji | Żywność, farmaceutyki, chemikalia, budownictwo, ropa i gaz |

| Znaczenie standardów jakości | Trwałość, zgodność i bezpieczeństwo w wymagających środowiskach |

Standardy jakości, takie jak ASTM, ASME, EN i GB/T Rury ze stali nierdzewnej spełniają surowe wymagania dotyczące bezpieczeństwa, trwałości i odporności na korozję.

Klasy 304 i 316 są najczęstszymi rurami ze stali nierdzewnej, przy czym 316 oferuje lepszą odporność na korozję z powodu zawartości molibdenu.

Procesy produkcyjne , takie jak bezproblemowe, spawane i zimne roboty, wpływają na wytrzymałość rur, jakość powierzchni i wydajność w trudnych warunkach.

Regularna kontrola i testy, w tym analiza chemiczna i metody nieniszczące, potwierdzają jakość rur i zgodność ze standardami branżowymi.

Zgodnie z tymi standardami jakości pomaga branżom obniżyć koszty, poprawić niezawodność produktu i wspierać zrównoważone i bezpieczne projekty infrastrukturalne.

Standardy jakości Wspólne austenityczne rury ze stali nierdzewnej stanowi podstawę bezpieczeństwa i wydajności w wymagających branż. Standardy te definiują wymagania dotyczące składu chemicznego, właściwości mechanicznych i procesów produkcyjnych. Pomagają producentom i użytkownikom zapewnić, że rury spełniają surowe kryteria trwałości i niezawodności.

ASTM International i American Society of Mechanical Engineers (ASME) publikują niektóre z najczęściej rozpoznawanych standardów rur ze stali nierdzewnej. Standardy ASTM, takie jak A312, A213 i A269, obejmują różne typy austenitycznych rur ze stali nierdzewnej. ASTM A312 określa bezproblemowe i spawane rury do wysokiej temperatury i ogólnej służby korozyjnej. ASTM A213 koncentruje się na bezproblemowych rurkach dla kotłów, superchodów i wymienników ciepła. ASTM A269 adresuje płynne i spawane rurki do służby ogólnej. ASTM A789, A813 i A814 przedstawiają dodatkowe wytyczne dotyczące dupleksów i spawanych rur.

ASME B36.19m określa wymiary i grubości ściany dla rur ze stali nierdzewnej. Ten standard zapewnia kompatybilność i zamienność w systemach rur. Razem standardy ASTM i ASME wspierają branże, takie jak przetwarzanie chemiczne, ropa i gaz oraz produkcja żywności.

Standardy ASTM i ASME pomagają kontrolować jakość rur ze stali nierdzewnej poprzez określenie gatunków materiałów, metod testowania i tolerancji wymiarowych.

Standardy europejskie i chińskie odgrywają również kluczową rolę w jakościowych standardach wspólnych austenitycznych rur ze stali nierdzewnej. Norma europejska (EN) 10216-5 Standardowe pokrywa bezproblane rurki ze stali nierdzewnej do celów ciśnienia. Ustawia wymagania dotyczące składu chemicznego, właściwości mechanicznych i procedur testowania. EN 10216-5 jest szeroko stosowany w Unii Europejskiej do zastosowań w elektrowniach, rafineriach i przemyśle spożywczym.

Chińskie standardy GB/T, takie jak GB/T 14975 i GB/T 14976, regulują jakość rur ze stali nierdzewnej. Standardy te koncentrują się na składzie chemicznym, wytrzymałości mechanicznej i odporności na korozję. GB/T 13296 dotyczy bezproblemowych rur dla kotłów i wymienników ciepła.

Poniższa tabela podsumowuje zakres i zastosowanie głównych standardów:

| Standardowy typ | specyficzny dla standardów | Zakres aplikacji / użycie branży |

|---|---|---|

| Krajowy (Chiny) | GB/T14975, GB/T14976, GB13296 | Kontrola jakości rur ze stali nierdzewnej |

| Międzynarodowy | ASTM A213, ASTM A269, ASTM A312, ASTM A789, EN10216-5 | Używane do szwu bezsłania w rurach chemicznych, ropy naftowej, energii, lotniczej, farmaceutycznej i żywności/napojach |

| ASME | B36.19m | Wymiary rury i grubość ściany dla systemów rur nierdzewnych |

Normy te zapewniają, że rury spełniają surowe wymagania dotyczące odporności na korozję, dokładność wymiarową i siłę mechaniczną. Zapewniają wspólny język dla producentów i użytkowników na całym świecie.

Jakość standardów wspólnych austenitycznych rur ze stali nierdzewnej chronią krytyczną infrastrukturę i wspierają bezpieczną działanie w trudnych środowiskach.

Klasy 304 i 316 wyróżniają się jako najczęściej stosowane austenityczne stale nierdzewne do produkcji rur. Arkusze danych Atlas Steels dostarczają szczegółowych informacji na temat tych ocen, w tym ich składu chemicznego, siły mechanicznej i wydajności w różnych środowiskach. Klasa 304 zawiera około 18% chromu i 8% niklu. Klasa 316 obejmuje około 16% chromu, 10% niklu i 2-3% molibden. Dodanie molibdenu w 316 poprawia jego odporność na korozję, szczególnie w środowiskach o wysokich poziomach chlorków, takich jak rośliny morskie i chemiczne.

Wersje o niskiej zawartości węgla, 304L i 316L, oferują lepszą spawalność i zmniejszają ryzyko opadów węglika podczas wytwarzania. Dane branżowe potwierdzają, że 304 nadaje się do ogólnej odporności na korozję i siłę mechaniczną, a 316 radzi sobie lepiej w agresywnych warunkach, które wymagają wyższej trwałości. Badania eksperymentalne pokazują, że 316L odpowiada korozji bardziej skutecznie niż 304L, szczególnie w wysokich temperaturach. Testy ujawniają również różnice w tworzeniu warstwy tlenku i właściwościach mechanicznych, takich jak plastyczność i utwardzanie odkształcenia, między tymi dwoma klasami.

Inżynierowie i producenci polegają na tych udokumentowanych specyfikacjach, aby wybrać odpowiedni materiał dla każdej aplikacji, zapewniając bezpieczeństwo i długą żywotność.

Producenci produkują austenityczne rury ze stali nierdzewnej w różnych standardowych rozmiarach i kształtach. Specyfikacja ASTM A312 określa główne procesy produkcyjne i tolerancje wymiarowe dla płynnych, spawanych i mocno zimnych rur.

| typu procesu | Opis |

|---|---|

| Bezproblemowy (SML) | Rura utworzona bez spawania. |

| Spawany (WLD) | Rura wykonana przez automatyczne spawanie, zwykle bez wypełniacza metalu. |

| Mocno zimny | Spawana rura zimna działała z co najmniej 35% zmniejszeniem grubości. |

Standardowe wymiary rury obejmują średnice zewnętrzne od 6 mm do ponad 600 mm, grubości ściany od 0,5 mm do 30 mm i długości do 12 metrów. Proces ERW (spawany opór elektryczny) kształtuje stalowe paski do rur i spoczywa szew za pomocą indukcji o wysokiej częstotliwości. Ta metoda wytwarza rury o jednolitej grubości i ścisłych tolerancjach. Producenci stosują obróbkę cieplną, aby utrzymać właściwości mechaniczne i odporność na korozję. Roboca zimna poprawia wykończenie powierzchni i wytrzymałość, podczas gdy praca gorąca zwiększa elastyczność.

Gorąca praca tworzy silne, elastyczne rury.

Roboca zimna zwiększa odporność na korozję i jakość powierzchni.

Obróbka cieplna zapewnia dobrze działanie rur w ekstremalnych warunkach.

Standaryzowane wymiary i procesy pomagają zapewnić, że rury spełniają surowe wymagania branżowe dotyczące jakości, bezpieczeństwa i wydajności.

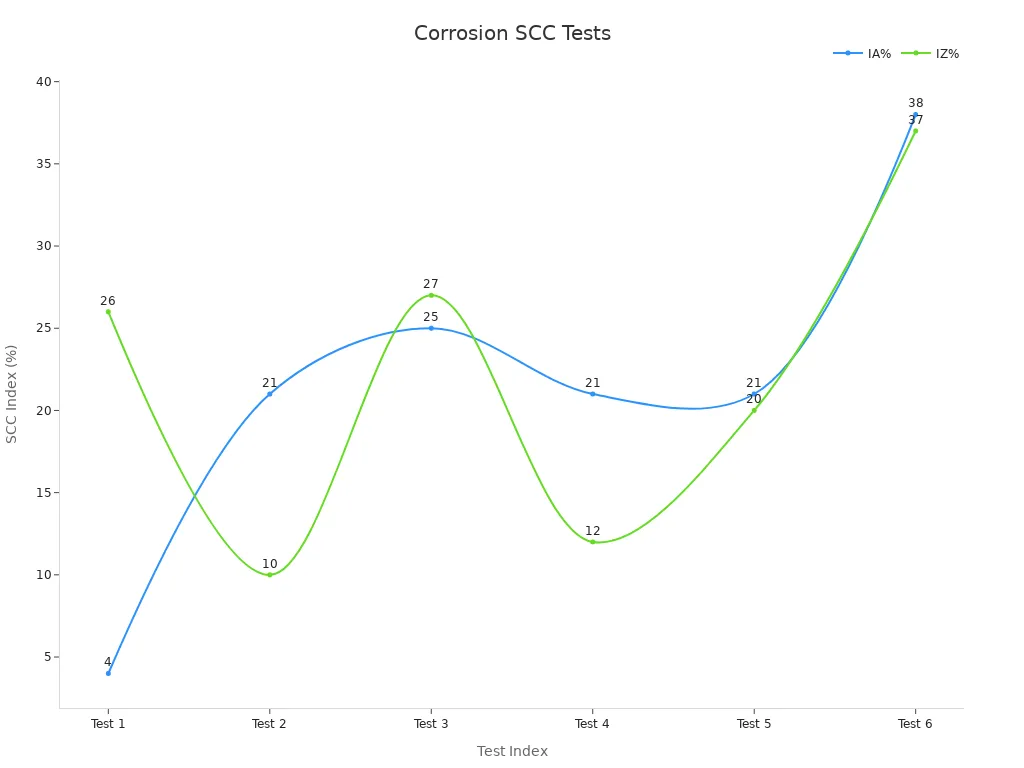

Odporność na korozję stanowi krytyczny wymóg dla austenitycznych rur ze stali nierdzewnej. Zdolność tych rur do wytrzymywania trudnych środowisk zależy od ich składu chemicznego i tworzenia stabilnej folii tlenkowej bogatej w chrom. Badania pokazują, że rury AISI 316L i 304L są odporne na pękanie korozji naprężeń (SCC) nawet w warunkach o wysokiej chlorku i wysokiej temperaturze. Poniższa tabela przedstawia wyniki testów powolnego odkształcenia, które mierzą wskaźniki kruchości (IA% i IZ%) dla tych materiałów:

| materiału (S⁻⊃1;) | szybkość odkształcenia | fazy środowiska (H) | Czas oczekiwania | IA% (oparta na wydłużeniu) | IZ% (oparta na zmniejszeniu powierzchni) |

|---|---|---|---|---|---|

| AISI 316L | 10⁻⁵ | Faza ciekła | 0 | 4 | 26 |

| AISI 316L | 10⁻⁵ | Faza ciekła | 55 | 21 | 10 |

| AISI 316L | 10⁻⁵ | Faza gazowa | 0 | 25 | 27 |

| AISI 316L | 10⁻⁶ | Faza ciekła | 0 | 21 | 12 |

| AISI 316L | 10⁻⁶ | Faza gazowa | 0 | 21 | 20 |

| AISI 304L | 10⁻⁵ | Faza ciekła | 0 | 38 | 37 |

Naukowcy podkreślają, że czynniki takie jak tlen, pH, temperatura i stężenie chlorku wpływają na mechanizmy korozji. Dodanie molibdenu w 316L poprawia odporność na wżery i pękanie, co czyni go odpowiednim dla agresywnych środowisk.

Właściwości mechaniczne zapewniają, że rury ze stali nierdzewnej działają niezawodnie pod ciśnieniem, napięciem i zmianami temperatury. Testy rur przy połączonym ciśnieniu wewnętrznym i napięciu osiowym pokazują, że wady korozji mogą zmniejszyć wytrzymałość na rury. Inżynierowie używają modeli numerycznych do przewidywania, w jaki sposób głębokość korozji wpływa na ciśnienia serwisowe i awarii.

Testy porównawcze przed i po składaniu kołowrotka ujawniają, że rozciąganie, kompresja, zginanie i odporność skrętna mogą wzrosnąć nawet o 45% z powodu deformacji tworzyw sztucznych.

Badania eksperymentalne i teoretyczne potwierdzają, że proces składania kołowrotka zwiększa wytrzymałość i trwałość rur.

Pomiary długości rur, średnicy i sztywności osiowej przy różnych ciśnieniach pomagają zweryfikować zrównoważoną wydajność.

Odkrycia te wspierają rozwój bezpiecznych i niezawodnych rur, które spełniają Jakość standardów wspólnych austenitycznych rur ze stali nierdzewnej.

Metody kontroli i testowania sprawdzają, czy rury spełniają standardy branżowe i działają zgodnie z oczekiwaniami. Technicy stosują pozytywną identyfikację materialną (PMI) do potwierdzenia składu stopu. Testy twardości sprawdzają wyniki obróbki cieplnej. Testy destrukcyjne, takie jak testy rozciągające i zakrętu, mierzą siłę i plastyczność. Metody badań nieniszczącego (NDT), w tym testy ultradźwiękowe i radiograficzne, wykrywają wady wewnętrzne i powierzchniowe.

| Metoda kontroli/testowania | Opis/Raport analityczny Typ | Certyfikacja/Standardowe Odniesienie |

|---|---|---|

| Kontrola wzrokowa | Kontrole wad powierzchniowych, wyrównania, kształtu | ASME, API |

| Kontrola wymiarowa | Mierzy średnicę, grubość ściany, długość | ASME, API |

| Testy nieniszczące (NDT) | Radiograficzne, ultradźwiękowe, cząsteczki magnetyczne, penetrujące barwniki | ASME, API, ASTM |

| Testy mechaniczne | Testy na rozciąganie, charpy, testy twardości | ASME, API, ASTM |

| Testy metalurgiczne | Analiza mikrostruktury i składu chemicznego | Certyfikat testowy młyna (MTC) na EN 10204 |

| Testy hydrostatyczne | Test ciśnieniowy, aby zapewnić integralność rur | ASME, API |

| Dokumentacja certyfikacyjna | Certyfikat testowy Mill (MTC) Poziom 3.2 z weryfikacją stron trzecich | EN 10204, Lloyd's, SGS, Cotecna |

Wykwalifikowany personel z certyfikatami organizacji takich jak ASME i API prowadzi te testy. Dokumenty walidacji i certyfikacji innych firm, takie jak certyfikaty testowe, zapewniają pewność zgodności i jakości.

Inżynierowie i producenci często porównują standardy ze Stanów Zjednoczonych, Europy i Chin przy wyborze rur ze stali nierdzewnej. Każdy region wykorzystuje własny system do oznaczeń i specyfikacji ocen. Poniższa tabela pokazuje, w jaki sposób nazwy oceny różnią się między USA a kilkoma krajami europejskimi. To porównanie pomaga użytkownikom zidentyfikować równoważne materiały między regionami.

| standardowego regionu | Przykłady oznaczenia |

|---|---|

| USA (AISI) | 304, 304L, 310, 316, 316L, 317L, 321, 347 |

| Wielka Brytania (BSI) | 304S15/304S16, 304S11, 310S24, 316S31, 316S11, 317S12, 321S31, 347S31 |

| Niemcy (Werkstoff nr.) | 1.4301/1.4303, 1,4306, 1.4845, 1.4401, 1.4404, 1.4438, 1,4541/1.4878, 1.4550 |

| Niemcy (DIN 17006) | X 5 crni 18 10 / x 5 crni 18 12, x 2 crni 18 11, x 12 crni 25 21, x 5 crnimo 17 12 2, x 2 crniMo 17 13 2, x 2 crniMo 18 16 4, x 6 crniti 18 10 / x 12 crniti 18 9, x 6 crninb 18 10 10 10 |

| Szwecja (siostra) | 23 32, 23 52, N/A, 23 47, 23 48, 23 67, 23 37, 23 38 |

UWAGA: Tabela podkreśla równoważność i różnice w określeniach między standardami USA i Europy. Chińskie standardy używają innego systemu, ale bezpośrednie porównania statystyczne nie są dostępne w danych odwołanych.

Wybór najlepszego standardu projektu wymaga starannej oceny. Inżynierowie używają kilku narzędzi i modeli do kierowania swoimi decyzjami. Rozważają następujące czynniki:

Ocena cyklu życia (LCA) pomaga oszacować wpływ na środowisko każdej oceny rur.

Analiza cyklu życia (LCC) oblicza całkowity koszt własności, w tym konserwację i wymianę.

Modele prognozowania korozji wykorzystują dane, takie jak wskaźniki korozji i zawartość chlorków do oszacowania żywotności.

Przyjazne dla użytkownika narzędzia łączą modele LCA, LCC i korozję, umożliwiając użytkownikom wybór ocen oparty na potrzebach specyficznych dla witryny, takich jak ciśnienie wody i stężenie chlorku.

Analizy eksperymentalne i statystyczne, w tym modele AI, zapewniają wgląd w maszynę i jakość powierzchni.

Studia przypadków z oczyszczalni ścieków pokazują, że to Gatunki dupleksów mogą obniżyć koszty i zmniejszyć wpływ na środowisko w ustawieniach o wysokim chlorku.

Te ramy pomagają użytkownikom dopasować Jakość standardów wspólnych austenitycznych rur ze stali nierdzewnej do wymagań technicznych, ekonomicznych i środowiskowych ich projektu.

Postępowanie zgodnie ze standardami wysokiej jakości zwykłych austenitycznych rur ze stali nierdzewnej obsługuje bezpieczeństwo, niezawodność i długoterminowe wyniki. Standardy te definiują testy techniczne, etapy produkcji i potrzeby certyfikacyjne. Firmy, które podążają za nimi, widzą lepszą trwałość produktu, niższe koszty utrzymania i wyższy popyt na rynku.

| Aspekt | korzyści wynikające ze standardów jakości |

|---|---|

| Jakość produktu | Poprawa trwałości i odporności na korozję |

| Wyniki finansowe | Zmniejszone koszty i lepsza akceptacja rynku |

| Zrównoważony rozwój | Bardziej ekologiczne rozwiązania produkcyjne i niestandardowe |

Aby uzyskać najlepsze wyniki, inżynierowie powinni zapoznać się z obecnymi standardami i współpracować z certyfikowanymi dostawcami. Dalsze badania lub porady ekspertów mogą pomóc w wybraniu odpowiedniej rury dla każdego projektu.

Klasa 316 zawiera molibdenum, co zwiększa odporność na korozję. Klasa 304 nie ma molibdenu. Inżynierowie wybierają 316 dla trudnych środowisk, takich jak rośliny morskie lub chemiczne. Klasa 304 działa dobrze w ogólnych zastosowaniach.

Bezproblemowe rury nie mają spawanych połączeń. Ten projekt zmniejsza słabe punkty i poprawia siłę. Branże używają bezproblemowych rur w systemach pod wysokim ciśnieniem lub wysokim temperaturą, aby zapewnić bezpieczeństwo i niezawodność.

ASTM A312 ustanawia wymagania dotyczące składu chemicznego, właściwości mechanicznych i testów. Producenci przestrzegają tych zasad, aby produkować rury, które spełniają oczekiwania branżowe. Ten standard pomaga zagwarantować stałą jakość i wydajność.

Technicy używają testów natryskowych solnych, testów oporności wżerowych i testów szybkości odkształcenia. Metody te mierzą, jak dobrze rurki odpowiadają korozji w różnych środowiskach. Wyniki pomagają inżynierom wybrać odpowiednią ocenę dla każdej aplikacji.

Tak. Certyfikowani inspektorzy sprawdzają rury za pomocą standardów takich jak EN 10204 lub ASME. Wydają certyfikaty testowe młyna (MTC) w celu potwierdzenia zgodności. Certyfikacja zapewnia, że rury spełnia wymagania bezpieczeństwa i jakości.