kapalı

Sitenizi seçin

Küresel

Sosyal medya

Yazar: Site Editor Yayınlama Zamanı: 2025-07-04 Köken: Alan

Hastelloy malzemesi, dünyanın en zorlu ortamlarında eşsiz korozyon direnci sunar. Mühendisler genellikle hastelloyu seçerler, çünkü nikel, krom ve molibdenin benzersiz karışımı, diğer alaşımlara karşı bir kenar sağlar. Örneğin, Hastelloy C-22, 205 ° C'de elemental sülfüre ve 288 ° C'de yüksek oranda salin koşullarına dayanabilir. Aşağıdaki tablo, Hastelloy C-22'nin kritik çukurlama ve çatlak korozyon sıcaklıklarında C-276'yı nasıl daha iyi performans gösterdiğini ve bu da aşındırıcı ortamlarda yüksek korozyon direnci için ideal olduğunu göstermektedir.

| Alaşım | Kritik Çukur Sıcaklığı (° C) | Kritik çatlak korozyon sıcaklığı (° C) |

|---|---|---|

| Hastelloy C-22 | > 150 | 102 |

| Hastelloy C-276 | 150 | 80 |

Hastelloy'un eşsiz nikel, krom ve molibden karışımı, birçok korozyon türüne karşı güçlü bir bariyer yaratır.

Hastelloy'un yüzey üzerindeki koruyucu krom oksit tabakası korozif ajanları bloke eder ve hasarı önler.

Hastelloy, diğer birçok alaşımdan daha iyi olan tek tip, lokalize ve stres korozyonuna direnir.

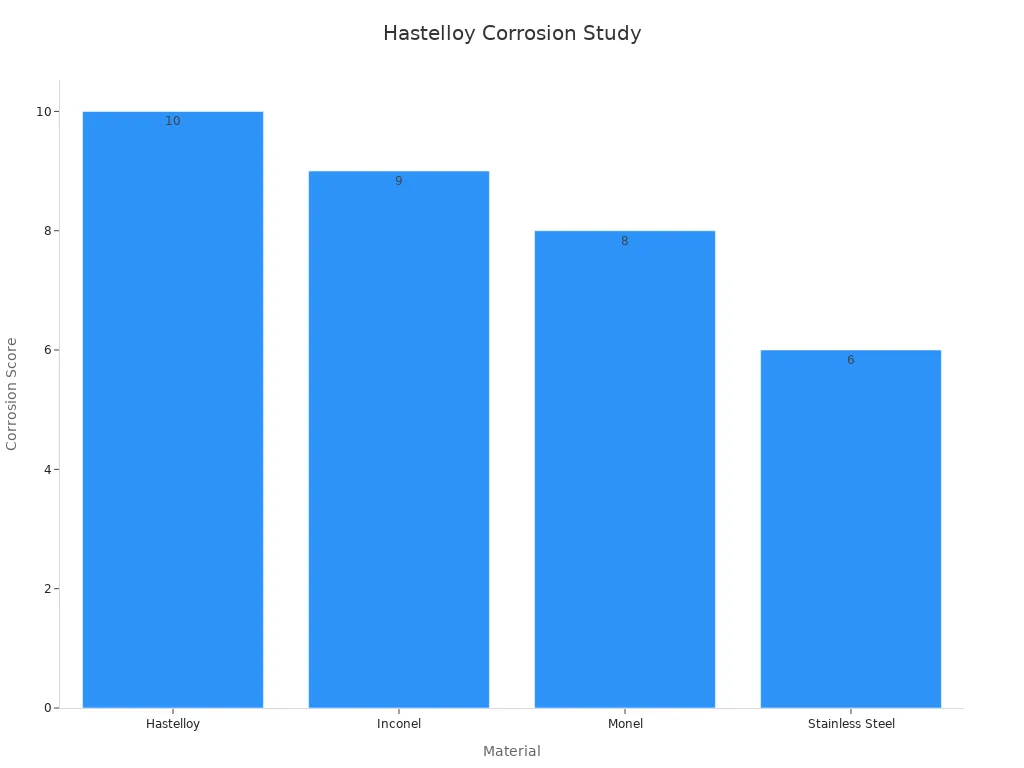

Paslanmaz çelik , inconel, monel ve titanyum ile karşılaştırıldığında Hastelloy, sert kimyasal ve yüksek sıcaklık ortamlarında üstün korozyon direnci sunar.

C-22 ve C-276 gibi farklı Hastelloy sınıfları, çeşitli endüstriyel ihtiyaçlar için özel koruma sağlar.

Hastelloy kimyasal işleme, petrol ve gaz, enerji üretimi, ilaç ve gıda endüstrilerinde yaygın olarak kullanılmaktadır .Dayanıklılığı ve güvenilirliği nedeniyle

Hastelloy daha pahalı ve dikkatli bir işleme gerektirse de, uzun hizmet ömrü ve korozyona karşı direnci bakım ve kesinti süresini azaltır.

Devam eden yenilikler ve sürdürülebilir üretim yöntemleri, Hastelloy'un gelecekteki uygulamalar için performansını ve çevresel etkisini geliştirmektedir.

Hastelloy, benzersiz eleman karışımı nedeniyle yüksek performanslı nikel bazlı alaşımlar arasında öne çıkıyor. Nikel, bu alaşımların tabanını oluşturur ve hem asitlerin hem de kostik çözeltilerde korozyona karşı mükemmel bir direnç verir. Nikel ayrıca daha yüksek krom içeriğine izin verir, bu da artar korozyon direnci daha da. Hastelloy'daki krom, yüzeyde kararlı, pasif bir krom oksit tabakası oluşturur. Bu katman, metali aşındırıcı ajanlardan koruyan ve daha fazla saldırıyı önleyen bir kalkan görevi görür. Molibden, hidroklorik ve sülfürik asitler gibi oksitleyici olmayan asitlere direnci artırarak kritik bir rol oynar. Birlikte, krom ve molibden, özellikle klorür açısından zengin ortamlarda çukur ve çatlak korozyonu gibi lokalize korozyona karşı korur.

Bu unsurlar arasındaki sinerji, popüler hastelloy sınıflarının bileşiminde açıktır. Örneğin, Hastelloy C-22 yaklaşık% 22 krom,% 56 nikel ve% 13 molibden içerir. Hastelloy C-276, yaklaşık% 16 krom,% 57 nikel ve% 16 molibden bulunur. Bu kombinasyon, sert kimyasal ortamlarda bile üstün korozyon direncine neden olur. Bilimsel çalışmalar, Hastelloy'un çatlak çukurlaştırma direncinin daha yüksek molibden içeriği ile arttığını göstermektedir. Molibden, özellikle agresif klorür çözeltilerine maruz kaldığında korozyon yayılmasını kontrol etmeye yardımcı olur. Bu, Hastelloy'u yüksek korozyon direnci talep eden endüstriler için en iyi seçim haline getirir.

Koruyucu oksit tabakası, Hastelloy'un korozyona karşı mükemmel bir direnç sunmasının önemli bir nedenidir. Alaşımdaki krom oksijen ile reaksiyona girdiğinde, yüzeyde ince ama kararlı bir krom oksit (Cr2O3) filmi oluşturur. Bu katman, aşındırıcı ajanların altta yatan metale ulaşmasını engelleyen bir bariyer görevi görür. Hastelloy C-22 ile ilgili deneysel çalışmalar, oksidasyon öncesi tedavinin korozyon direncini büyük ölçüde artırabileceğini göstermektedir. Bir çalışmada, 100 saat boyunca 700 ° C'de erimiş alkali tuzlarına maruz kalan numuneler güçlü bir oksit tabakası geliştirmiştir. Ön oksitlenmiş numuneler, tedavi edilmemiş olanlara kıyasla aşındırıcı ajanlar tarafından gecikmiş penetrasyon gösterdi. Bu sonuç, korozyon hasarının azaltılmasında ve oksidasyon direncinin iyileştirilmesinde oksit tabakasının önemini vurgulamaktadır.

Not: Krom oksidin stabilitesi ve çözünürlüğü, Hastelloy'un koruyucu performansında önemli bir rol oynar. Oksit tabakası sadece muntazam korozyona karşı direnmekle kalmaz, aynı zamanda agresif ortamlardaki lokal saldırıları önlemeye yardımcı olur.

Hastelloy, çeşitli korozyon türlerine karşı koruma sağlar ve bu da onu son derece dirençli bir korozyona dayanıklı alaşım haline getirir. Ana türler şunları içerir:

Düzgün korozyon: Bu yüzey boyunca eşit olarak gerçekleşir. Hastelloy'un alaşım bileşimi, güçlü asitlerde bile düşük korozyon oranları sağlar.

Lokalize korozyon: Bu, küçük alanlarda hızlı başarısızlığa neden olabilecek çukur ve çatlak korozyonunu içerir. Hastelloy'daki yüksek molibden ve krom içeriği, bu formlara, özellikle klorür açısından zengin ortamlarda üstün direnç sağlar.

Stres korozyonu çatlaması: Bu tip gerilme stresi ve aşındırıcı ajanlar birlikte hareket ettiğinde gerçekleşir. Hastelloy'daki nikel, stres korozyonu çatlamasına karşı korozyon direncinin artmasını sağlar, bu da kritik uygulamalar için güvenilir hale getirir.

Aşağıdaki tablo, hastelloy ve diğer alaşımların hidroklorik asit ortamlarında performansını karşılaştırıyor:

| alaşım | molibden içeriği (%) | HC1'de korozyon oranı (mm/y) | tercih edilen kullanım durumu |

|---|---|---|---|

| Inconel 625 | ~ 9 | Yüksek HCl/sıcaklıkta daha yüksek | Orta asit, düşük sıcaklık |

| Hastelloy C-276 | ~ 16 | Daha düşük, yüksek HCl/sıcaklıkta bile | Agresif asit, yüksek sıcaklık/basınç |

Hastelloy C-276, daha yüksek molibden ve tungsten içeriği nedeniyle lokal korozyona karşı mükemmel direnç gösterir. Alan verileri, Hastelloy'un şiddetli ortamlardaki diğer alaşımlardan daha iyi performans gösterdiğini ve agresif korozif ajanlara maruz kalan bileşenler için tercih edilen seçim haline getirdiğini doğrulamaktadır. Vaka çalışmaları ayrıca MO/CR oranının ve ikincil fazların varlığının korozyon davranışını etkileyebileceğini göstermektedir. Örneğin, daha düşük MO/CR oranına sahip Hastelloy X, erimiş tuzlara maruz kaldığında daha ciddi lokalize korozyon ve krom tükenmesi görülmüştür. Bu, yüksek korozyon direncinin sağlanmasında alaşım bileşiminin ve mikro yapının önemini vurgulamaktadır.

Paslanmaz çelik, endüstride kullanılan en yaygın korozyona dayanıklı alaşımlardan biridir. Demir, krom ve bazen nikel içerir. Paslanmaz çelikteki krom, metali pas ve korozyondan koruyan ince bir oksit tabakası oluşturur. Bununla birlikte, bu korumanın agresif ortamlarda sınırları vardır. Paslanmaz çelik genellikle çukur ve çatlak korozyonunun hızlı bir şekilde meydana gelebileceği yüksek asidik veya klorür açısından zengin ortamlarda mücadele eder.

Hastelloy malzemesi, özellikle sert kimyasal ve yüksek sıcaklık koşullarında paslanmaz çelikten daha iyi korozyon direnci sunar. Paslanmaz çelik esas olarak koruyucu tabakası için kroma güvenirken, Hastelloy nikel, krom ve molibden bir kombinasyonunu kullanır. Bu karışım, Hastelloy'a asitlere, tuzlu sulara ve güçlü kimyasallara karşı üstün direnç verir. Birçok endüstriyel testte, Hastelloy hem düzgün hem de lokalize korozyonda paslanmaz çelikten daha iyi performans gösterir.

Aşağıdaki tabloda birkaç yaygın alaşım için korozyon direnci skorları:

| malzeme | korozyon direnci skoru |

|---|---|

| Hastalık | 10 |

| Mızmız | 9 |

| Moli | 8 |

| Paslanmaz çelik | 6 |

Paslanmaz çelik genel kullanım için iyi çalışır, ancak agresif ortamlarla karşılaşan endüstriler genellikle daha yüksek korozyon direnci ve daha uzun hizmet ömrü için Hastelloy'u seçer.

Inconel, yüksek sıcaklıklarda oksidasyona karşı mukavemeti ve direnci ile bilinen başka bir nikel bazlı alaşımdır. Hastelloy gibi, Incon nikel ve krom içerir, ancak genellikle daha az molibden vardır. Bu fark, bazı aşındırıcı ortamlardaki performansını etkiler.

Hastelloy, asitlere ve klorür kaynaklı korozyona karşı daha güçlü bir direnç sağlar. Inconel, oksitleyici ortamlarda iyi performans gösterir ve gücünü yüksek sıcaklıklarda korur, ancak klorürlerin varlığında çukur ve çatlak korozyonuna karşı daha savunmasız olabilir. Hastelloy'un daha yüksek molibden içeriği bu sorunları önlemeye yardımcı olur, bu da kimyasal işleme ve agresif kimyasallarla ilgilenen diğer endüstriler için daha iyi bir seçim haline getirir.

Aşağıdaki grafik, Hastelloy, Inconel, Monel ve paslanmaz çeliğin korozyon direncini karşılaştırıyor:

Hastelloy ayrıca yüksek sıcaklıklarda mekanik gücünü korur. Örneğin, Hastelloy C-22, 815 ° C'ye (1.500 ° F) kadar güvenli bir şekilde çalışabilirken Hastelloy C-276 1037 ° C'ye ulaşabilir. Her iki alaşım, hem ısı hem de aşındırıcı kimyasallara maruz kalan ekipman için önemli olan agresif ortamlarda bile verimlerini ve gerilme mukavemetlerini korur.

Monel, deniz suyuna ve bazı asitlere karşı direnci ile değerlenmiş bir nikel-bakır alaşımdır. Deniz ortamlarında iyi performans gösterir ve tuzlu sudan korozyona diğer birçok alaşımdan daha iyi direnir. Bununla birlikte, Monel, Hastelloy'un performansını yüksek asidik veya yüksek sıcaklık ortamlarında eşleştirmez.

Hastelloy'un nikel, krom ve molibden kombinasyonu ona daha geniş bir korozyon direnci aralığı sağlar. Monel en iyi nötr veya hafif asidik ortamlarda çalışır, ancak güçlü asitlerde veya oksitleyici ajanlarda hızlı korozyondan muzdarip olabilir. Buna karşılık, Hastelloy asitleri azaltır ve oksitleştirerek, kimyasal bitkiler, rafineriler ve agresif ortamlarla karşılaşan diğer tesisler için uygun hale getirir.

Aşağıdaki noktalar farklılıkları vurgular:

Monel, deniz suyu ve hafif asitlerde korozyona direnir.

Hastelloy, güçlü asitlere, yüksek sıcaklıklara ve agresif kimyasallara dayanır.

Endüstriler, en sert koşullar için korozyona dayanıklı bir alaşıma ihtiyaç duyduklarında Hastelloy'u seçerler.

Özetle, paslanmaz çelik, inconel ve Monel'in her biri güçlü yönleri olsa da, Hastelloy en zorlu uygulamalarda daha iyi korozyon direnci ve yüksek sıcaklık direnci için öne çıkıyor.

Titanyum, etkileyici korozyon direncine sahip hafif bir metal olarak öne çıkıyor. Birçok endüstri titanyum kullanır, çünkü yüzeyinde güçlü, stabil bir oksit tabakası oluşturur. Bu tabaka, metali deniz suyu, klor ve bazı asitler dahil olmak üzere birçok aşındırıcı ajandan korur. Titanyum'un korozyona karşı direnci, havacılık, deniz ve tıbbi uygulamalarda popüler hale getirir.

Titanyum alaşımları tuzlu su ve oksitleyici asitlerle ortamlarda mükemmel performans gösterir. Çukur ve çatlak korozyonuna direnirler ve çoğu paslanmaz çeliklerden daha iyi olurlar. Bununla birlikte, titanyum, özellikle yüksek sıcaklıklarda hidroklorik asit gibi asitlerin azaltılmasında korozyondan muzdarip olabilir. Bu durumlarda, Hastelloy malzemesi genellikle daha iyi performans gösterir.

Hastelloy ve Titanyum, korozyona karşı yüksek direnç sunar, ancak farklı ortamlarda mükemmel olurlar. Titanyum en iyi oksitleyici koşullarda ve ağırlığın önemli olduğu yerlerde çalışır. Hastelloy, özellikle güçlü asitler ve yüksek sıcaklıklara sahip agresif ortamlarda daha geniş bir koruma sağlar.

Not: Titanyumun hafif doğası, ağırlığın azaltılmasının kritik olduğu uygulamalarda bir avantaj sağlar. Bununla birlikte, Hastelloy'un daha geniş bir kimyasal yelpazesine karşı üstün direnci, kimyasal işleme ve petrol ve gaz endüstrileri için tercih edilen seçim haline getirir.

Aşağıdaki tablo Titanyum ve Hastelloy'un Temel Özelliklerini Karşılaştırıyor:

| Property | Titanyum | Hastelloy |

|---|---|---|

| Yoğunluk (g/cm³) | 4.5 | 8.7 |

| Korozyon direnci | Mükemmel (oksitleyici) | Mükemmel (geniş aralık) |

| Yüksek sıcaklıkta güç | İyi | Harika |

| Ağırlık | Düşük | Ilıman |

| Maliyet | Yüksek | Yüksek |

Mühendisler, agresif ortamlar için doğru malzemeyi seçmeden önce genellikle birkaç alaşımı karşılaştırırlar. Her alaşımın korozyon direnci, mekanik güç ve maliyet açısından güçlü ve zayıf yönleri vardır.

Anahtar karşılaştırma noktaları:

Korozyon direnci:

Hastelloy, özellikle güçlü asitlerde ve yüksek sıcaklıklarda en iyi genel direnci sunar.

Titanyum, oksitleyici ortamlarda korozyona iyi direnir, ancak asitlerin azaltılmasıyla mücadele eder.

Inconel yüksek sıcaklıklarda iyi performans gösterir, ancak klorürlere daha az dirençlidir.

Monel deniz suyunda mükemmeldir, ancak güçlü asitlerde değil.

Paslanmaz çelik temel koruma sağlar, ancak agresif kimyasal ayarlarda başarısız olur.

Mekanik Güç:

Hastelloy, yüksek sıcaklıklarda ve stres altında gücü korur.

Titanyum güçlü ve hafiftir, ancak 600 ° C'nin üzerinde gücü kaybeder.

Inconel gücünü çok yüksek sıcaklıklarda tutar.

Paslanmaz çelik ve monel orta derecede mukavemete sahiptir.

Agresif ortamlarda performans:

Hastelloy malzemesi en sert kimyasal ve termal koşullarda stabil kalır.

Titanyum, ağırlık ve oksitleyici korozyonun endişeler olduğu yerlerde deniz ve havacılık kullanımları için idealdir.

Inconel yüksek sıcaklık, daha az aşındırıcı ayarlara uygundur.

Monel deniz uygulamaları için en iyisidir.

Aşağıdaki tablo karşılaştırmayı özetlemektedir:

| alaşım | korozyon direnci | mekanik mukavemet | yüksek sıcaklık performansı | tipik kullanım durumu |

|---|---|---|---|---|

| Hastalık | Harika | Harika | Harika | Kimyasal İşleme, Petrol ve Gaz |

| Titanyum | Mükemmel (oksitleyici) | İyi | İyi | Havacılık, deniz, tıbbi |

| Mızmız | Çok güzel | Harika | Harika | Enerji üretimi, havacılık |

| Moli | İyi (deniz suyu) | İyi | Ilıman | Deniz, kimyasal |

| Paslanmaz çelik | Ilıman | İyi | Ilıman | Genel Sektör, Gıda |

Mühendisler alaşımı belirli bir ortamla eşleştirmelidir. Hastelloy, güçlü asitler ve yüksek sıcaklıklara sahip agresif ortamlar için en güvenilir çözümü sağlar.

Hastelloy C-276, en çok yönlü korozyona dirençli alaşımlardan biri olarak öne çıkıyor. Mühendisler genellikle hem oksitleyici hem de azaltma ortamlarını işleme yeteneği için bu notu seçerler. Alaşım yüksek seviyelerde nikel, krom ve molibden içerir. Bu elemanlar çukurlaşma, çatlak korozyonu ve stres korozyonu çatlamasına karşı korunmak için birlikte çalışır. Birçok kimyasal işleme tesisi, reaktörlerde, ısı eşanjörlerinde ve boru sistemlerinde Hastelloy C-276'yı kullanır. Alaşım, hidroklorik ve sülfürik asit gibi sert asitlerde iyi performans gösterir. Ayrıca ıslak klor gazı ve güçlü klorür çözeltilerinde korozyona direnir.

Hastelloy C-276'nın temel avantajı, tane sınır çökeltilerinin oluşumuna karşı direncidir. Bu özellik, alaşımın kaynaktan sonra bile korozyon direncini korumasını sağlar. İmalatçılar, eklemlerde koruma kaybı konusunda endişelenmeden bileşenleri kaynak yapabilirler. Alaşım ayrıca gücünü yüksek sıcaklıklarda tutar, bu da onu endüstriyel uygulamalar için uygun hale getirir.

İpucu: Agresif kimyasallara maruz kalan ekipman için malzemeler seçerken, Hastelloy C-276, alanda kanıtlanmış performansla güvenilir bir çözüm sunar.

Hastelloy C-22, korozyona karşı diğer birçok sınıftan daha fazla direnç sağlar. Bu alaşım, daha güçlü bir koruyucu oksit tabakası oluşturmasına yardımcı olan Hastelloy C-276'dan daha fazla krom içerir. Artan krom içeriği, Hastelloy C-22'ye hem oksitleyici hem de azaltma asitlerine karşı mükemmel bir direnç verir. Ayrıca klorür açısından zengin ortamlarda çukurlaşma, çatlak korozyonu ve stres korozyonu çatlamasına karşı korur.

Birçok endüstri, maksimum korozyon direncinin kritik olduğu uygulamalarda Hastelloy C-22 kullanır. Bunlar kimyasal reaktörler, yıkayıcılar ve atık arıtma sistemleri içerir. Alaşım karışık asit ortamlarında iyi performans gösterir ve ferrik ve kuprik klorürlerden saldırıya direnir. Mühendisler genellikle öngörülemeyen veya değişen kimyasal koşulları işleyebilen bir malzemeye ihtiyaç duyduklarında Hastelloy C-22'yi seçerler.

Aşağıdaki tablo, Hastelloy C-276 ve Hastelloy C-22'deki ana alaşım elemanlarını karşılaştırıyor:

| alaşım | nikel (%) | krom (%) | molibden (%) | demir (%) |

|---|---|---|---|---|

| Hastelloy C-276 | 57 | 16 | 16 | 5 |

| Hastelloy C-22 | 56 | 22 | 13 | 3 |

Hastelloy B-2 ve B-3, bir nikel-molibden alaşımları ailesine aittir. Bu dereceler, hidroklorik asit gibi güçlü azalan asitlere sahip ortamlarda mükemmeldir. Hastelloy B-2, saf hidroklorik, hidrobromik ve sülfürik asitlere mükemmel bir direnç sunar. Alaşım, özellikle oksitleyici olmayan koşullarda çukur ve stres korozyon çatlamasına direnir. Bununla birlikte, oksitleyici ortamlarda da performans göstermez.

Hastelloy B-3, daha iyi termal stabilite ve bıçak çizgisi ve ısıya etkilenen bölge saldırısına direnç sunarak B-2'de iyileşir. Bu, B-3'ü sık sıcaklık değişikliklerini içeren işlemler için iyi bir seçim haline getirir. Hem B-2 hem de B-3, kimyasal işleme, turşu operasyonları ve farmasötik üretimde kullanım bulur. Diğer alaşımların başarısız olabileceği güvenilir koruma sağlarlar.

Not: Hastelloy notları arasında seçim yaparken, mühendisler alaşımı süreçlerindeki belirli kimyasallar ve sıcaklıklarla eşleştirmelidir.

Mühendisler genellikle çok özel zorluklarla başa çıkabilecek malzemelere ihtiyaç duyarlar. Hastelloy'un özel notları bu ihtiyaçları karşılamaktadır. Bu alaşımlar, belirli korozyon türlerini veya aşırı ortamları hedefleyen benzersiz bileşimlere sahiptir. Üreticiler bu notları havacılık, nükleer enerji ve kirlilik kontrolü gibi endüstriler için tasarlarlar.

Bazı özel notlar şunları içerir:

Hastelloy G-30: Bu derece fosforik aside ve güçlü oksitleyici asitlere direnir. Yüksek krom ve eklenen bakır içerir. Kimyasal bitkiler gübre üretimi ve asit üretimi için kullanır.

Hastelloy X: Bu alaşım yüksek sıcaklıklarda iyi çalışır. Oksidasyona direnir ve 1200 ° C'ye (2190 ° F) kadar mukavemet sağlar. Gaz türbini motorları ve fırın parçaları genellikle Hastelloy X kullanır.

Hastelloy C-2000: Bu sınıf, yüksek kromu ilave bakır ile birleştirir. Asitlerin hem oksitlenmesi hem de azaltılmasına karşı geniş direnç sunar. Ayrıca çukur ve çatlak korozyonuna karşı korur. Birçok kimyasal işleme tesisi bu alaşımı çok yönlülüğü için seçer.

Hastelloy G-35: Bu alaşım, ıslak işlem fosforik aside karşı güçlü bir direnç için geliştirilmiştir. Ayrıca diğer agresif asitlerde de iyi performans gösterir. Gübre ve kimya endüstrileri, kritik ekipman için Hastelloy G-35'e güvenir.

Not: Özel notlar genellikle standart notlardan daha pahalıdır. Bununla birlikte, ekipman arızasını ve kesinti sürelerini azaltarak uzun vadede tasarruf edebilirler.

Aşağıdaki tablo bazı özel notları ve bunların ana özelliklerini vurgulamaktadır:

| Sınıf | anahtar unsurlar | ana güçlü yönler | tipik kullanım durumu |

|---|---|---|---|

| G-30 | Yüksek Cr, Cu | Fosforik asit direnci | Gübre, asit üretimi |

| X | Yüksek Ni, Cr, Fe | Yüksek sıcaklık mukavemeti, oksidasyon | Gaz türbinleri, fırınlar |

| C-2000 | Cr, MO, Cu | Geniş asit direnci, çukurlaşma | Kimyasal işleme |

| G-35 | Yüksek CR, MO | Islak fosforik asit, diğer asitler | Gübre, kimya endüstrisi |

Hastelloy özel notları, standart alaşımların yapamayacağı sorunları çözmeye yardımcı olur. Arızanın tehlikeli veya maliyetli olabileceği ortamlarda ekipmanı korurlar. Mühendisler bir not seçmeden önce kimyasal ve sıcaklık koşullarını gözden geçirmelidir. Özel notlar benzersiz endüstriyel zorluklar için hedefli çözümler sunar.

Kimyasal işleme tesisleri, endüstrideki en sert korozif ortamlardan bazılarıyla karşı karşıyadır. Birçok işlem, sıradan metallere hızlı bir şekilde zarar verebilen hidroklorik asit ve sülfürik asit gibi güçlü asit çözeltileri kullanır. Mühendisler genellikle bu ayarlar için C-22 ve B-3 gibi hastelloy alaşımlarını seçerler. Bu alaşımlar, yüksek sıcaklıklarda bile asitleri oksitleştirmeye ve azaltmaya karşı koyar. Örneğin, Hastelloy C-22 ekstra krom, molibden ve tungsten içerir. Bu karışım, reaktörleri ve boruları, klorür ve karışık asitleri olanlar da dahil olmak üzere agresif kimyasal ortamlardan korur.

Hastelloy B-3, herhangi bir konsantrasyonda veya sıcaklıkta hidroklorik aside direnme yeteneği için öne çıkıyor. Bu özellik, yüksek ısı sırasında ekipmanın yapısal bütünlüğü korumasını ve aşındırıcı ajanlara maruz kalmasını sağlar. Sonuç olarak, bitkiler daha az kapatma ve daha düşük bakım maliyetleri yaşarlar. Güvenilir çalışması Boru sistemleri ve reaktörleri tutarlı üretim ve güvenlik sağlar.

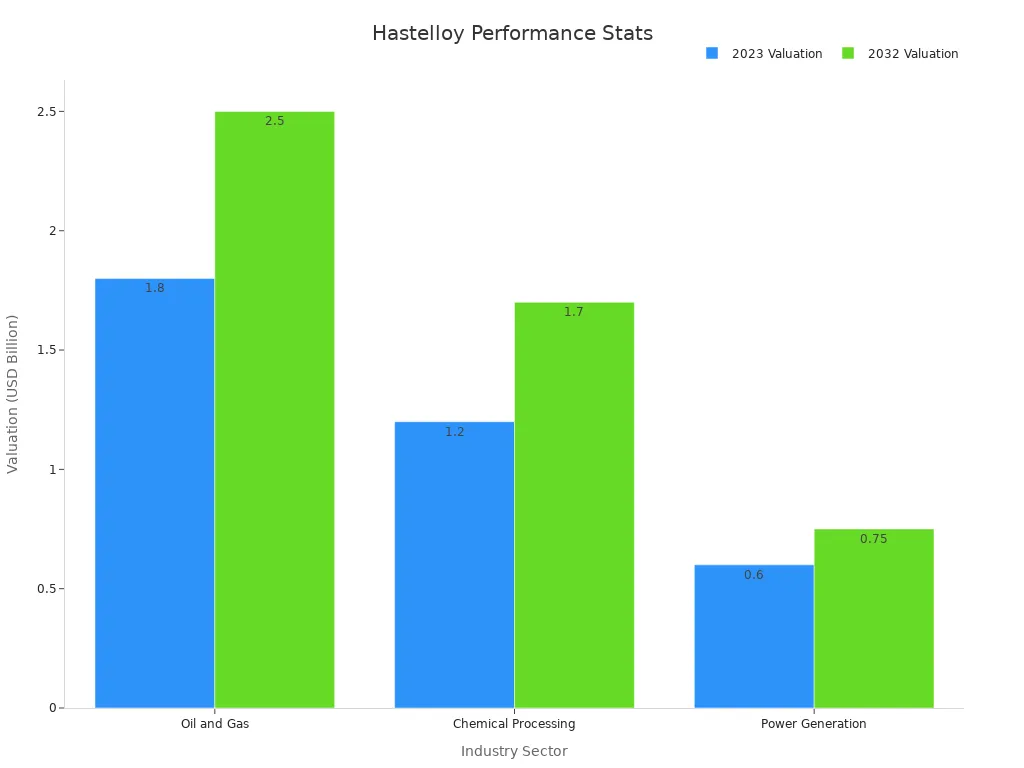

| Sanayi Sektörü | Piyasası Değerleme 2023 (Milyar US) | Öngörülen Değerleme 2032 (milyar ABD Doları) | Hastelloy kullanımını destekleyen temel performans nitelikleri |

|---|---|---|---|

| Kimyasal işleme | 1.2 | 1.7 | Sert kimyasallara karşı direnç, korozyon direnci |

Petrol ve gaz sektörü, aşırı koşullara dayanabilen malzemeler talep eder. Kuyular ve rafineriler genellikle asit gazları, yüksek basınçlar ve sıcaklıklarla karşılaşır. Hidroklorik asit ve sülfürik asitli aşındırıcı ortamlar, özellikle asitleştirme tedavileri ve rafinaj sırasında yaygındır. Hastelloy alaşımları bu zorluklar için gereken dayanıklılığı sağlar. Asit saldırısına ve stres korozyonu çatlamasına karşı dirençleri onları boru, vanalar ve downshole aletleri için ideal hale getirir.

Hastelloy C-22 ve C-276, yüksek konsantrasyonlarda hidroklorik aside maruz kaldığında bile agresif kimyasal ortamlarda performansı korur. Bu güvenilirlik, kritik sistemlerde sızıntı ve başarısızlık riskini azaltır. Şirketler daha uzun ömürlü çözümler aradıkça petrol ve gazdaki Hastelloy pazarı büyümeye devam ediyor.

| Sanayi Sektörü | Piyasası Değerleme 2023 (Milyar US) | Öngörülen Değerleme 2032 (milyar ABD Doları) | Hastelloy kullanımını destekleyen temel performans nitelikleri |

|---|---|---|---|

| Petrol ve gaz | 1.8 | 2.5 | Aşırı koşullarda dayanıklılık, korozyon direnci |

Nükleer ve fosil yakıt tesisleri gibi enerji üretim tesisleri, yüksek sıcaklıklar ve aşındırıcı ortamlar altında çalışır. Kazanlar, türbinler ve Isı eşanjörleri genellikle sülfürik asit ve hidroklorik asitten asit maruziyetine maruz kalır. Hastelloy alaşımları, yüksek sıcaklık mukavemeti ve korozyon direnci sağlar, bu da onları bu zorlu sistemler için uygun hale getirir.

Paslanmaz çelik 316L'ye kaynaklanan Hastelloy C-276'nın bir vaka çalışması güçlü mekanik özellikler gösterir. Eklem bölgesi 425 MPa'lık bir gerilme mukavemetine ve%14'lük bir uzama ulaştı. Mikro sertlik 290 HV ölçüldü ve kaynak bölgesi Fe-Ni intermetalik fazları ve molibden, krom ve tungsten karbürleri içeriyordu. Bu özellikler, enerji santrallerindeki boru sistemlerinin ve kritik bileşenlerin bütünlüğünü korumaya yardımcı olur.

| Parametre | Değer | Açıklama/Bağlam |

|---|---|---|

| Elektrik alanı yoğunluğu | 5.86 × 10^4 v/m | Mikrodalga hibrit ısıtma sırasında ortak bölgede konsantre elektrik alanı |

| Direnç Kayıpları | 3.07 × 10^7 w/m³ | Eklemde hızlı yerel ısıtmayı kolaylaştıran ısı üretimi |

| Mikro korsanlık | 290 HV | Kaynaklı eklem bölgesinin ortalama sertliği |

| Gerilme mukavemeti | 425 ± 10 MPa | Hastelloy C-276 ve SS-316L ekleminin mekanik mukavemeti |

| Uzama | % 14 | Kaynaklı eklemin süneklik ölçüsü |

| Mikroyapı özellikleri | Fe-ni Intermetallic Fazlar, MO, CR, W-CARBIDS | Eklem özelliklerine katkıda bulunan gözlemlenen tane sınırı aşamaları |

Enerji santralleri Hastelloy'un uzun ömürlülüğünden ve güvenilirliğinden yararlanır. Bu alaşımlar kesinti süresini azaltmaya ve asit ve diğer aşındırıcı ajanlara maruz kalan sistemlerde güvenli ve verimli bir şekilde çalışmayı sağlamaya yardımcı olur.

İlaç ve gıda endüstrileri, çok sert ve aşındırıcı ortamları işleyebilen malzemeler gerektirir. Birçok temizlik ve sterilizasyon işlemi güçlü asit çözeltileri kullanır. Bu işlemler genellikle hidroklorik asit ve sülfürik asidi içerir. Ekipman, ürünleri güvenli ve saf tutmak için bu kimyasallardan saldırıya direnmelidir.

Farmasötik bitkiler reaktörleri, tankları ve boruları temizlemek için asitler kullanır. Hidroklorik asit, mineral birikintilerini ve organik kalıntıları giderir. Sülfürik asit, sert kirleticilerin parçalanmasına yardımcı olur. Her iki asit de sıradan metallere zarar verebilir. Korozyon sızıntılara veya kirlenmeye yol açabilir. Mühendisler bu asitlere direnebilecek ve sistemleri güvenli bir şekilde çalıştırabilen malzemeleri seçerler.

Gıda işleme ayrıca temizlik ve işleme için asitler kullanır. Hidroklorik asit, ölçek ve bakterilerin yüzeylerden çıkarılmasına yardımcı olur. Sülfürik asit suyu tedavi edebilir veya pH seviyelerini ayarlayabilir. Asit maruziyeti boru sistemlerinde, tanklarda ve vanalarda gerçekleşir. Bu alanlar gıda kalitesini korumak için korozyondan kurtulmalıdır.

Aşağıdaki bir tablo, bu endüstrilerde kullanılan ortak asitleri ve bunların ana kullanımlarını göstermektedir:

| asit ana kullanımı | sektörde |

|---|---|

| Hidroklorik asit | Temizlik, ölçeklendirme |

| Sülfürik asit | Su arıtma, pH kontrolü |

| Nitrik asit | Sterilizasyon, pasivasyon |

| Asetik asit | Gıda Koruma, Tatlandırma |

Not: Farmasötik ve gıda tesislerindeki aşındırıcı ortamlar dikkatli malzeme seçimi gerektirir. Asit dirençli alaşımlar başarısızlıkları önlemeye ve halk sağlığını korumaya yardımcı olur.

Mühendisler genellikle bu endüstrilerdeki boru ve ekipman için özel alaşımlar seçerler. Bu alaşımlar hidroklorik asit ve sülfürik asitten saldırıya direnir. Boru sistemlerini güvende tutarlar ve ekipman ömrünü uzatırlar. Paslanmaz çelik hafif asit maruziyeti için çalışır, ancak daha güçlü asitler daha iyi korumaya ihtiyaç duyar. Bazı bitkiler en agresif asitler için nikel bazlı alaşımlar kullanır.

Korozyon farmasötik ve gıda üretiminde büyük sorunlara neden olabilir. Asit sızıntıları üretimi durdurabilir ve güvenlik risklerine neden olabilir. Düzenli muayene ve bakım yardımcısı, erken korozyon belirtilerini belirler. Birçok şirket asit seviyelerini izlemek ve sızıntıları tespit etmek için sensörler kullanır.

Bu endüstrilerde aside dirençli materyallerin kullanılmasının temel faydaları şunlardır:

Aşındırıcı ortamlarda daha uzun ekipman hayatı

Daha az sızıntı ve daha az kontaminasyon

Tüketiciler için daha güvenli ürünler

Daha düşük bakım maliyetleri

Mühendisler malzemeyi asit ve işlemle eşleştirmelidir. Hidroklorik asit ve sülfürik asit her metallere farklı şekillerde saldırır. Doğru seçim sistemleri güvenli ve güvenilir tutar.

Hastelloy alaşımları, güvenilir korozyon direnci gerektiren endüstriler için birkaç önemli fayda sunar. Bu malzemeler, asitlerin, klorürlerin ve yüksek sıcaklıkların sıradan metallere hızlı bir şekilde zarar verebileceği ortamlarda iyi performans gösterir. Hastelloy'daki nikel, krom ve molibden eşsiz karışımı, birçok korozyon türüne karşı güçlü bir bariyer yaratır. Bu, Hastelloy'u kimyasal işleme, petrol ve gaz ve enerji üretimi için en iyi seçim haline getirir.

Temel avantajlar şunları içerir:

Yüksek sıcaklık stabilitesi: Hastelloy, mukavemetini ve oksidasyon direncini 1200 ° C'ye (1200 ° F) kadar veya bazı derecelerde daha yüksek sıcaklıklarda korur. Bu, ekipmanın aşırı sıcakta güvenli bir şekilde çalışmasını sağlar.

Çoklu korozyon tiplerine karşı koruma: Alaşım, çukurlaşmaya, çatlak korozyonuna ve stres korozyonu çatlamasına direnir. Bu saldırı biçimleri diğer metallerde ani başarısızlığa neden olabilir.

Çok yönlülük: Farklı Hastelloy dereceleri özel direnç profilleri sağlar. Örneğin, C-276 ve C-22, hem oksitleyici hem de azaltma asitleri işlerken, B-3 güçlü hidroklorik asitte mükemmeldir.

Uzun Servis Ömrü: Hastelloy'dan yapılan ekipman genellikle daha uzun sürer, kesinti süresini ve bakım maliyetlerini azaltır.

Not: Hastelloy'daki yüksek nikel ve molibden içeriği, agresif kimyasal ortamlarda bile aşındırıcı ajanları bloke eden koruyucu bir bariyer oluşturur.

Aşağıdaki tablo önemli performans metriklerini vurgulamaktadır:

| Metrik / Mülk | Sayısal Değer / Açıklama | Korozyon Direnci ve Sınırlamalarla İlgili |

|---|---|---|

| Maksimum sıcaklık toleransı | 1355 ° C (1200 ° C) ila 2470 ° F (2200 ° F) | Yüksek sıcaklık stabilitesi aşırı ortamlarda korozyon direncini arttırır |

| Anahtar Alaşım Elemanları | Yüksek nikel, molibden, krom içeriği | Bu elemanlar çukurlaşma, çatlak korozyonu ve stres korozyonu çatlamasına karşı koruyucu engeller oluşturur |

Hastelloy mükemmel direnç sağlarken, bazı dezavantajları var. Bu sınırlamalar belirli projeler için malzeme seçimini etkileyebilir.

Hastalık çok daha pahalıya mal olur . Paslanmaz çelik veya Monel gibi yaygın alaşımlardan Fiyat, nikel, molibden ve kromun yüksek içeriğinin yanı sıra karmaşık üretim sürecinden gelir. Birçok şirket Hastelloy'u yalnızca diğer malzemeler yeterli korozyon direnci sağlayamadığında kullanır. Daha yüksek maliyet, başarısızlığın çok pahalı veya tehlikeli olacağı özel uygulamalarla kullanımını sınırlar.

| Metrik / Özellik | Sayısal Değer / Açıklama | Korozyon Direnci ve Sınırlamalarla İlgili |

|---|---|---|

| Maliyet | Paslanmaz çelik veya monelden önemli ölçüde daha yüksek | Sınırlar Gider nedeniyle özel uygulamalar için kullanılır |

Hastelloy'un işlenmesi zorluklar sunar. Alaşımın tokluğu ve iş sertleştirici özellikleri, özel kesme aletleri ve daha yavaş hızlar gerektirir. Bu, hızlı takım aşınmasına neden olabilir ve imalat süresini artırabilir. Malzeme işleme veya kaynak sırasında yüksek stres yaşarsa stres korozyonu çatlaması meydana gelebilir. İmalatçılar erken başarısızlıktan kaçınmak için dikkatli teknikler kullanmalıdır.

Özel araçlar ve daha yavaş hızlar gerekli

Artan takım aşınması ve daha yüksek üretim maliyetleri

Stres korozyonunun çatlamasını önlemek için dikkatli işlem gerekli

İpucu: Mühendisler, Hastelloy bileşenlerini üretirken ekstra zaman ve maliyet planlamalıdır.

Bazı ortamlar da hastelloy kullanımını kısıtlar. Alaşım, bu malzemeleri içeren sistemlerde kullanımını sınırlayan kurşun ve çinko ile uyumsuzdur.

Araştırmacılar korozyona dayanıklı malzemelerin sınırlarını zorlamaya devam ediyor. İşleme teknolojisindeki son gelişmeler hem üretim verimliliğini hem de ürün kalitesini geliştirmiştir. Geliştirilmiş döküm yöntemleri ve katkı maddesi üretimi artık daha hassas ve karmaşık şekillere izin vermektedir. Bu yöntemler ayrıca atıkları azaltır ve zorlu endüstriler için özel tasarımları destekler.

Hastelloy X gibi yeni ürünler geliştirilmiş bileşimler ve ısı tedavileri içerir. Bu değişiklikler, özellikle 1200 ° C'ye kadar sıcaklıklarda, aşırı ortamlarda malzemenin daha iyi performans göstermesine yardımcı olur. Üreticiler ve havacılık şirketleri arasındaki stratejik ortaklıklar, daha hızlı inovasyon ve daha geniş pazar erişimine yol açmıştır. Birçok şirket artık yeni işleme teknikleri ve ileri kaplamalar oluşturmak için araştırma ve geliştirmeye yatırım yapıyor. Bunlar, dayanıklılığı ve korozyon direncini artıran nanokatingleri ve akıllı kaplamaları içerir. Dijital araçlar ve endüstri 4.0 teknolojileri, korozyon yönetimini daha verimli hale getirerek gerçek zamanlı izleme ve öngörücü bakım sağlar.

Not: Korozyona dirençli malzemeler pazarının, 2025'ten 2033'e kadar% 5,8'lik bir bileşik yıllık büyüme oranında (CAGR) büyümesi ve 2033 yılına kadar öngörülen 4,5 milyar dolara ulaşması beklenmektedir.

Korozyona dayanıklı malzemeler endüstriler geliştikçe yeni kullanımlar bulur. Havacılık ve uzay sektörü, sert koşullara dayanabilen hafif, yüksek mukavemetli bileşenler talep eder. Enerji şirketleri bu malzemeleri kazanlarda, ısı eşanjörlerinde ve agresif kimyasallara maruz kalan boru hatlarında kullanır. Farmasötik endüstrisi, ürün güvenliğini sağlamak için temiz, korozyona dayanıklı ekipmana dayanmaktadır.

Artan sayıda uygulama gelişmiş üretim süreçlerinden yararlanmaktadır. 3D baskı olarak da bilinen ilave üretim, gelişmiş korozyon direncine sahip karmaşık parçaların oluşturulmasına izin verir. Bu teknoloji, tıbbi cihazlar, enerji üretimi, petrol ve gaz sistemleri için özel bileşenlerin üretimini desteklemektedir. Asya Pasifik Bölgesi, hızlı sanayileşme ve altyapı gelişimi nedeniyle pazar büyümesine öncülük etmektedir.

| Endüstri | Anahtar Uygulama | Yardımı |

|---|---|---|

| Havacılık | Motor parçaları, egzoz sistemleri | Yüksek mukavemet, ısı direnci |

| Petrol ve Gaz | Downole aletleri, boru hatları | Korozyon direnci |

| Güç üretimi | Kazanlar, ısı eşanjörleri | Yüksek sıcaklıklarda dayanıklılık |

| Farmasötik | Reaktörler, borular | Temiz, Güvenli İşleme |

Sürdürülebilirlik, korozyona dayanıklı malzemelerin geleceğini şekillendirir. Üreticiler çevre dostu operasyonlar, geri dönüşüm ve sürdürülebilir kaynakların kullanımına odaklanırlar. Katkı üretimi, sadece gereken malzemeyi kullanarak katman katmanını yaparak atıkları azaltır. Bu süreç aynı zamanda enerji tüketimini ve karbon emisyonlarını düşürür.

Koruyucu kaplamalardaki teknolojik gelişmeler, ekipmanın ömrünü daha da genişleterek değiştirme ihtiyacını azaltır. Şirketler, enerji kullanımı, kesme kuvvetleri ve karbon emisyonları gibi göstergeleri kullanarak sürdürülebilirliği ölçer. Örneğin, işleme sırasında minimum miktar yağlama (MQL) enerji kullanımını ve emisyonları%27'ye kadar düşürebilir. Bu gelişmeler, endüstrilerin çevre düzenlemelerini karşılamalarına ve gezegen üzerindeki etkilerini azaltmasına yardımcı olur.

İpucu: Sürdürülebilir üretim ve yenilikçi teknolojilere yatırım yapan şirketler, yeni nesil korozyona dayanıklı çözümlerde öncülük edecek.

Hastelloy malzemesi, sert endüstriyel ortamlarda en iyi performans sergilemektedir. Nikel, molibden ve kromun eşsiz karışımı, paslanmaz çelik ve diğer alaşımların başarısız olsa bile korozyona eşsiz bir direnç verir. Vaka çalışmaları, Hastelloy'un kimyasal bitkilerde ve enerji üretiminde güç ve istikrarı koruduğunu göstermektedir. Daha yüksek maliyetler ve imalat zorlukları mevcut olsa da, uzun vadeli güvenilirlik ve devam eden yenilikler onu agresif ortamlarda kritik ekipman için akıllı bir seçim haline getirir.

Hastelloy, daha fazla nikel ve molibden içerir Paslanmaz çelik . Bu karışım, Hastelloy'a güçlü asitlere ve yüksek sıcaklıklara karşı daha iyi direnç verir. Paslanmaz çelik hafif ortamlar için iyi çalışır, ancak Hastelloy ekipmanı çok daha sert koşullarda korur.

Mühendisler, Hastelloy sınıflarının çoğunu standart tekniklerle kaynaklayabilirler. Alaşım, tahıl sınırı yağışına direnir, bu nedenle Kaynaklı eklemler korozyon direncini korur. Uygun kaynak yöntemleri çatlamayı önlemeye ve mukavemetin korunmasına yardımcı olur.

Endüstriler kimyasal işleme, petrol ve gaz, enerji üretimi ve ilaçlarda hastelloy kullanır. Alaşım, reaktörleri, boruları, vanaları ve ısı eşanjörlerini agresif kimyasallardan ve yüksek ateşten korur.

Evet. Hastelloy, temizlik asitlerinden ve sterilizasyon kimyasallarından korozyona direnir. Bu özellik, yiyecek ve ilacın güvenli olmasına yardımcı olur. Birçok bitki kritik ekipman için hastelloyu seçer.

Hastelloy, mukavemeti ve korozyon direncini 1200 ° C'ye (2200 ° F) kadar sıcaklıklarda korur. Bu özellik onu enerji santralleri, rafineriler ve diğer yüksek ısı ortamları için ideal hale getirir.

Hastelloy'un diğer birçok alaşımdan daha az bakıma ihtiyacı vardır. Korozyona karşı güçlü direnci, ekipmanın daha uzun sürdüğü ve daha az onarım gerektirdiği anlamına gelir. Düzenli inceleme hala güvenlik ve performansın sağlanmasına yardımcı olur.

Hastelloy, yaygın alaşımlardan daha fazladır. İşleme ve imalat, sertliği nedeniyle zor olabilir. Mühendisler genellikle Hastelloy'u yalnızca diğer malzemeler yeterli koruma sağlayamadığında kullanırlar.

Evet. Hastelloy, hidroklorik ve sülfürik asit gibi birçok aside direnir ve ayrıca kostik çözeltilere dayanır. Bu çok yönlülük, çok çeşitli endüstriyel süreçlerde yararlı hale getirir.

Çin Petrokimya Ekipmanı Tedarik Zirvesi ve Sergi-CSSOPE 2025

Din 1.4859 kesintisiz boruların harikalarını açığa çıkarma: Kapsamlı Rehberiniz

Alaşım N08120 Kesintisiz Borular: Aşırı ortamlarda rakipsiz performansın serbest bırakılması

Alaşım için Nihai Kılavuz N08120 Kesintisiz Tüpler: Özellikler, Uygulamalar ve Kaynak İpuçları

UNS S31000 Kesintisiz Borular: Endüstriyel Uygulamalarda Aşırı Isıya ve Korozyona Mastalandırma

UNS S31000 Kesintisiz Tüpler için Komple Kılavuz: Özellikler, Uygulamalar ve Kaynak İpuçları