schließen

Wählen Sie Ihre Website

Global

Social Media

Autor: Site Editor Publish Time: 2025-07-03 Herkunft: Website

Im Jahr 2025 setzte Super Austenitic Edelstahl neue Branchenstandards, indem sie eine höhere Korrosionsbeständigkeit und Haltbarkeit liefern. Der globale Markt für Edelstahl für nukleare Anwendungen erreichte 763 Mio. USD mit einer projizierten CAGR von 6,8%. Dieses schnelle Wachstum resultiert aus steigender Kernkraftkapazität und strengeren Sicherheitsvorschriften. Inhalt von Nickel und Molybdän in Legierungen wie 904L spielen eine Schlüsselrolle bei der Erfüllung dieser Anforderungen. Diese Entwicklungen verbessern sofort die Materialleistung und erweitern die Anwendungsmöglichkeiten. Branchenfachleute sollten überlegen, wie diese Veränderungen die Zuverlässigkeit in ihrem Geschäft verbessern können.

Neue 6-mo-Super-Austenit-Edelstahl-Stahlklassen bieten besser Korrosionsbeständigkeit und sichereres Schweißen durch Senkung der Sigma -Phasenbildung.

Die additive Herstellung verbessert die Festigkeit und Duktilität, indem sie Kornstrukturen steuern und Keramikpartikel wie Titankarbid hinzufügen.

Super Austenitic Edelstahl zeichnet sich aufgrund seiner hohen Korrosionsbeständigkeit und Haltbarkeit in der chemischen Verarbeitung, Kernkraft und Meeresanwendungen aus.

Fortgeschrittene Fertigungstechniken reduzieren Materialabfälle und Energieverbrauch, unterstützen Kosteneinsparungen und Umweltverträglichkeit.

Das Einbeziehen von Nanopartikeln und hybriden Materialien verbessert die Härte, den Verschleißfestigkeit und die thermische Stabilität für anspruchsvolle Bedingungen.

Der globale Markt für Super Austenitic Edelstahl wächst rasant, angetrieben von Infrastruktur, Energie und Automobilbranche, insbesondere im asiatisch-pazifischen Raum.

Forscher verwenden hochmoderne Testmethoden, um Korrosion und mechanische Eigenschaften besser zu verstehen und eine verbesserte Leichtmetalldesign zu leiten.

Nachhaltige Produktionspraktiken und Recycling machen Super Austenitic Edelstahl zu einer grünen Wahl für zukünftige industrielle Bedürfnisse.

Forscher haben neue eingeführt 6-mo Super Austenitic Edelstahlnoten im Jahr 2025 und konzentriert sich auf die Optimierung der Sigma-Solvus-Temperatur. Die Sigma -Phase, eine spröde intermetallische Verbindung, kann sich bei bestimmten Temperaturen bilden und die Zähigkeit verringern. Durch die Senkung der Sigma-Solvus-Temperatur verbesserten die Ingenieure die Stabilität der Legierung während des Schweißens und des Hochtemperaturservice. Diese Anpassung ermöglicht eine sicherere Herstellung und eine längere Lebensdauer, insbesondere in anspruchsvollen Umgebungen.

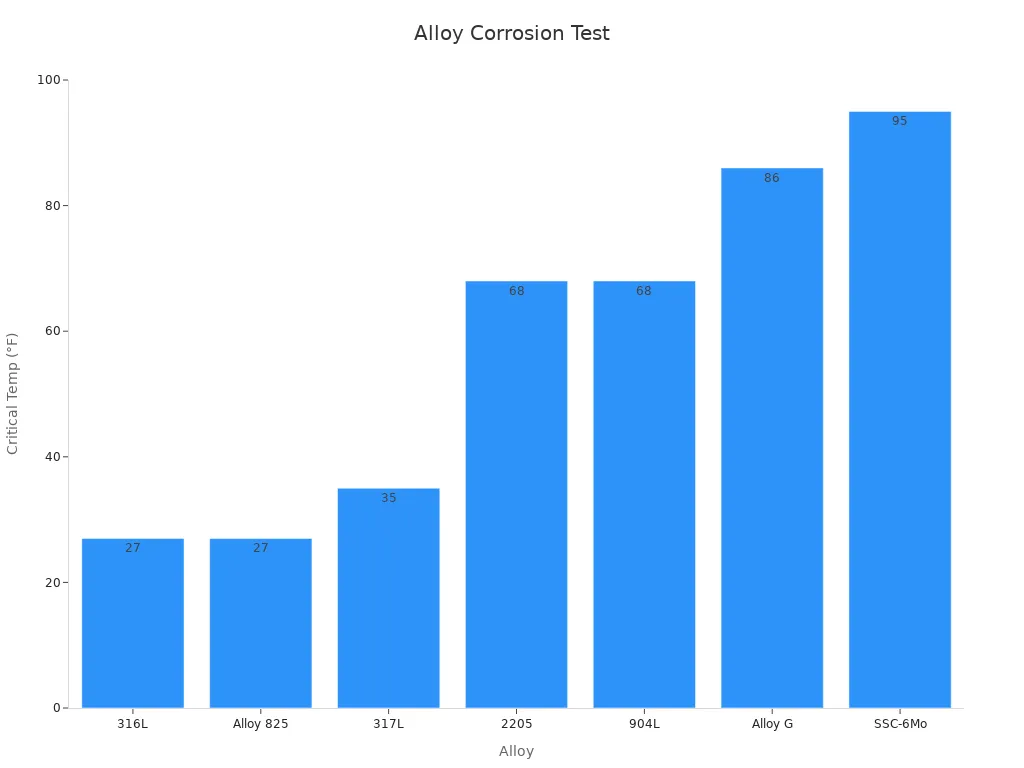

Die neuesten 6-MO-Klassen zeigen eine außergewöhnliche Resistenz gegen lokalisierte Korrosion wie Lochfraße und Spaltkorrosion. Die CCCT -Testergebnisse (Critical Crevice Corrosion Temperatur) unterstreichen diese Verbesserung. Zum Beispiel widersteht SSC-6MO die Spaltkorrosion bis zu 35 ° C und übertrifft andere gemeinsame Legierungen:

| Legierungkritischer | Spaltkorrosionstemperatur (° F) | Temp (° C) |

|---|---|---|

| 316L | 27 | -2 |

| Legierung 825 | 27 | -2 |

| 317L | 35 | 2 |

| 2205 | 68 | 20 |

| 904L | 68 | 20 |

| Legierung g | 86 | 30 |

| SSC-6MO | 95 | 35 |

Diese überlegene Leistung ergibt sich aus einer sorgfältig ausgewogenen chemischen Zusammensetzung. SSC-6MO enthält etwa 6,5% Molybdän, 24% Nickel, 21% Chrom und 0,22% Stickstoff. Diese Elemente arbeiten zusammen, um Chlorid-induziertes Lochfraß, Spaltkorrosion und Stresskorrosionsrisse zu widerstehen. Die hohe Widerstands -Äquivalent -Zahl der Legierung (PRE) bestätigt ihren Vorteil gegenüber Standardklassen. Ingenieure nutzen diese neuen Noten nun als kostengünstige Alternativen zu teuren Nickel-Legierungen in aggressiven Umgebungen.

Fortschritte in der Legierung Design konzentrieren sich auf die Optimierung des Molybdängehalts. Molybdän mit rund 6%erhöht die Resistenz gegen lokalisierte Korrosion und verbessert die mechanische Festigkeit. Hohe Molybdänspiegel in Kombination mit Nickel und Chrom helfen der Legierung, die harte Chemikalien und hohe Temperaturen standhalten. Forscher verwenden auch thermodynamische Softwaretools, um Zusammensetzungen für Feinabstimmen zu erhalten, um die Phasenstabilität zu gewährleisten und das Risiko einer Sigma-Phasenbildung zu minimieren.

Die Mikrostrukturtechnik spielt eine Schlüsselrolle bei der Leistung von Super Austenitic Edelstahl. Wissenschaftler untersuchen, wie unterschiedliche Legierungselemente die Korngröße, Phasenverteilung und Niederschläge beeinflussen. Die Kontrolle der Chrom-, Molybdän- und Titanspiegel hilft beispielsweise bei der Unterdrückung der Bildung der schädlichen Sigma -Phase -Niederschläge. Das Ergebnis ist ein Material mit höherer Zähigkeit, besserer Schweißbarkeit und verbesserter langfristiger Zuverlässigkeit. Aluminiumiumsbildende austenitische Stähle (AFA), die ultrafeine Ausfällen mit einer stabilen Aluminiumoxid-Skala kombinieren, sind vielversprechend für Hochtemperaturanwendungen über 600 ° C.

Hinweis: Modernes Legierungsdesign verwendet erweiterte Modellierungswerkzeuge wie ThermoCocc und JMatPro, um mikrostrukturelle Veränderungen vorherzusagen und Eigenschaften für spezifische industrielle Bedürfnisse zu optimieren.

Die additive Herstellung, insbesondere Laserpulverbettfusion (LPBF), hat die Produktion von Super -Austenitic Edelstahlkomponenten verändert. In der Vergangenheit kämpften die Ingenieure, die Stärke und Duktilität auszugleichen. Die jüngsten Durchbrüche stellen diese Herausforderung durch, indem sie Getreidestrukturen manipulieren und spezielle Korngrenzen einführen. Bimodale Kornstrukturen mit groben und feinen Körnern verbessern sowohl die Stärke als auch die Duktilität. Die Zugabe von Keramikpartikeln wie Titancarbid (TIC) verfeinert die Mikrostruktur weiter und verbessert die mechanische Leistung.

Neue Verarbeitungstechniken in der additiven Herstellung ermöglichen die direkte Herstellung komplexer Geometrien mit hoher Präzision. Ingenieure erreichen jetzt eine hohe relative Dichte (etwa 99%) und steuern mikrostrukturelle Merkmale wie Versetzungsstapeln und Verformungsnanotwine. Durch die Einstellung der Stapelfehlerenergie durch Legierungszusammensetzung fördern sie die Bildung von nützlichen Korngrenzen und Nanotwinen. Diese Merkmale verteilen die Dehnung gleichmäßiger und verhindern vor vorzeitiger Ausfall.

| Verbesserungsaspektbeschreibung | und Daten |

|---|---|

| Additive Fertigungstechnik | Laserpulverbettfusion (LPBF) ermöglicht die direkte Herstellung komplexer Geometrien mit kontrollierten Mikrostrukturen. |

| Getreidestruktur | Bimodale Kornstrukturen mit groben und feinen Austenitkörnern (~ 152 μm grobe Körner beobachtet). |

| Getreidegrenztechnik (GBE) | Einführung von Spezialkorngrenzen (z. B. σ3 Doppelgrenzen) und Nanotwinen zur Verbesserung der Duktilität und Stärke. |

| Keramikpartikelverstärkung | Zugabe von TIC-Partikeln in Mikrometergröße und In-situ-Nanopartikeln zur Verfeinerung von Körnern und zur Stärkung der Matrix. |

| Mikrostrukturbeobachtungen | Hohe relative Dichte (~ 99%), Dislocation Haufen an Unterkreisgrenzen, Deformationsnanotwine. |

| Mechanismen für Festigkeitsduktilität | Verbessertes Versäumnisverhalten, heterogene Verformung induzierte (HDI) Stärkung, verbesserte Dehnungsverteilung. |

| Stapelfehlerenergie (SFE) | Manipulation von SFE über Legierungskomposition (NI und N -Inhalt) zur Förderung der GBE- und Nanotwin -Formation. |

Diese Verbesserungen ermöglichen es den Herstellern, Teile mit maßgeschneiderten Eigenschaften für anspruchsvolle Anwendungen herzustellen. Die Synergie zwischen fortschrittlichem Legierungsdesign und additiver Fertigung eröffnet neue Möglichkeiten für Super -Austenit -Edelstahl in Branchen, die sowohl hohe Festigkeit als auch hervorragende Korrosionsbeständigkeit erfordern.

Jüngste Branchenberichte unterstreichen mehrere Trends:

Fortschritte in Legierungszusammensetzungen für eine bessere Korrosionsbeständigkeit und mechanische Stärke.

Einführung der additiven Fertigung für komplexe Hochleistungsteile.

Nachhaltige Praktiken und erhöhte Rückverfolgbarkeit in der Produktion.

Entwicklung neuer Noten wie 6Mo Super Austenitic Edelstahl mit überlegenen Eigenschaften.

Aktive F & E- und strategische Erweiterungen führender Branchenakteure.

Chemische Pflanzen verlassen sich auf fortschrittliche Materialien, um aggressive Säuren und korrosive Lösungen zu behandeln. Super Austenitic Edelstahl bietet hervorragende Beständigkeit gegen Lochfraße und Spaltkorrosion, insbesondere in Umgebungen, die Chloride und starke Säuren enthalten. Die Zugabe von Molybdän erhöht die Korrosionsresistenz sowohl in Säuren als auch in Chloridlösungen und macht diese Legierungen ideal für Säurehandhabungssysteme. Titan und Niobium verbessern die Resistenz gegen intergranuläre Angriffe weiter, wodurch die Integrität von Prozessgefäßen und Rohrleitungen aufrechterhalten wird.

Umfangreiche Labortests und jahrzehntelange Erfahrung in der Pflanzen haben vorhersehbare Korrosionsraten für diese Legierungen festgelegt. Spezialisierte Noten wie NAG 18/10 funktionieren in Salpetersäureumgebungen außergewöhnlich gut und unterstützen deren Verwendung in Prozessgefäßen und Rohrleitungen, bei denen eine hohe Korrosionsbeständigkeit und eine einfache Dekontamination unerlässlich sind.

Hochtemperaturchemische Prozesse fordern Materialien, die sowohl Wärme als auch korrosivem Angriff standhalten können. Stabilisierte Noten mit Titan oder Niob verbessern die Kriechwiderstand und halten bei erhöhten Temperaturen die Festigkeit aufrecht. Niedrige Kohlenstoffvarianten wie 304L und 316L bieten eine bessere Schweißbarkeit und ein verringertes Risiko für Schweißnaht. Diese Merkmale unterstützen die Herstellung komplexer Geräte für die chemische Verarbeitung.

Molybdän-reiche Legierungen liefern eine zuverlässige Leistung in Hochtemperatur-Säuresystemen.

Austenitische rostfreie Stähle können leicht mit Inertgasschweißen verschweißt werden, was den Bau großer Reaktoren und Wärmetauscher vereinfacht.

Kernreaktoren erfordern Materialien mit hoher Festigkeit, Korrosionsbeständigkeit und vorhersehbarer Leistung unter Strahlung. Super Austenitic Edelstahl erfüllt diese Anforderungen und bietet Reaktor -Interna und strukturellen Stützen Haltbarkeit. Der Widerstand der Legierungen gegen Stresskorrosionsrisse sorgt für eine langfristige Zuverlässigkeit in der harten Umgebung eines Reaktorkerns.

Kühlwassersysteme in Kernkraftwerken sind konstant gegenüber Chloriden und schwankenden Temperaturen. Die überlegene Korrosionsbeständigkeit dieser Legierungen verhindert Lochfraßen und Spaltkorrosion, die Verringerung der Wartungsbedürfnisse und die Verlängerung der Lebensdauer.

Die Bediener wählen diese Materialien für ihre nachgewiesene Erfolgsbilanz bei der Widerstandsfähigkeit von Korrosion und bei der Aufrechterhaltung der mechanischen Eigenschaften über Jahrzehnte.

Offshore -Öl- und Gasplattformen arbeiten in einigen der aggressivsten Umgebungen der Welt. Super austenitischer Edelstahl bietet die notwendige Kombination aus Festigkeit und Korrosionsbeständigkeit für kritische Komponenten.

Duplex Edelstahlschweißungen wie E2209 zeigen im Vergleich zu austenitischen Schweißnähten eine höhere Zug- und Schlagfestigkeit.

Diese Schweißnähte weisen auch eine überlegene Korrosionsresistenz von Popfing auf, die durch Laboranalyse bestätigt wurde.

Erneuerbare Energiesysteme, einschließlich Offshore -Windkraftanlagen und Gezeitengeneratoren, erfordern Materialien, die Salzwasserexposition und mechanischer Spannung standhalten können.

Schweißnähte aus Duplexfüllern zeigen eine höhere Härte und eine bessere Korrosionsbeständigkeit und unterstützen die Verwendung dieser Legierungen in marinen Strukturen für erneuerbare Energien.

Die Kombination aus Stärke, Duktilität und Korrosionsbeständigkeit sorgt für eine langfristige Leistung in anspruchsvollen Meeresumgebungen.

Marktumfragen zeigen eine zunehmende Nachfrage nach diesen Legierungen in traditionellen Sektoren wie Petrochemie und Energie sowie aufstrebende Bereiche wie Automobil und Luft- und Raumfahrt. Das Wachstum wird durch strengere Umweltvorschriften, staatliche Anreize und technologische Fortschritte, insbesondere im asiatisch-pazifischen Raum, angetrieben.

Die Hersteller haben erhebliche Fortschritte bei der Substratintegration für super austenitische Edelstahl erzielt. Sie verwenden jetzt fortgeschrittene Verbindungs- und Verkleidungstechniken, um Edelstahl direkt an weniger teure Substrate zu verbinden. Dieser Ansatz reduziert die Menge an hochglosen Materialien, die für jede Komponente erforderlich sind. Infolgedessen sehen Unternehmen einen starken Rückgang Materialverschwendung während der Herstellung.

Ingenieure verwenden präzise Laserverkleidungen und Rollbindung, um dünne, gleichmäßige Schichten von sustenitischen Edelstahl aufzutragen.

Automatisierte Schnitt- und Bildungssysteme helfen, Offcuts und Schrott zu minimieren.

Fabriken erholen sich und recyceln nicht verwendete Legierung und unterstützen eine kreisförmige Wirtschaft.

Durch die Konzentration auf eine effiziente Substratintegration erzielt die Branche sowohl Kosteneinsparungen als auch Umweltvorteile. Die 100% ige Recyclingfähigkeit von Edelstahl stellt sicher, dass selbst Produktionsschrott ohne Leistungsverlust in die Lieferkette zurückkehrt.

Die Prozessoptimierung hat für Edelstahlproduzenten eine oberste Priorität geworden. Sie fügen stabilisierende Elemente wie Niob hinzu, um unerwünschte Phasenänderungen während des heißen Rollens zu verhindern. Diese Einstellung verkürzt die Glühzeiten und senkt die für die Wärmebehandlung erforderliche Energie. Pflanzen, die diese Methoden anwenden, berichten von CO2 -Fußabdrücken und verbesserte Energieeffizienz.

Der Global Efficiency Intelligence Report (April 2022) unterstreicht die Bedürfnisse der Stahlindustrie nach technologischer Entwicklung, um die Treibhausgasemissionen zu senken. Durch die Verfeinerung der Produktionsrouten und die Verwendung fortschrittlicher Legierungsdesign senken die Hersteller die Emissionen und fördern die Nachhaltigkeit.

Unternehmen konzentrieren sich nun auf die Gesamtkosten des Eigentums (TCO) anstelle von nur Vorabkosten. Sie wählen höhere, kostengünstige Noten aus, die langfristige Einsparungen und eine bessere Leistung in anspruchsvollen Umgebungen bieten.

Die Integration von Siliziumcarbid -Nanopartikeln in super -Austenitische Edelstahl markiert einen großen Sprung in der Verbundtechnologie. Diese Nanopartikel wirken als starke Verstärkung innerhalb der Metallmatrix. Sie verbessern die Härte, den Widerstand und die thermische Stabilität.

SIC -Nanopartikel verteilen sich gleichmäßig auf die Legierung, blockieren die Versetzungsbewegung und die Erhöhung der Stärke.

Der Komposit widersteht der Deformation unter hohen Belastungen, wodurch es ideal für Komponenten, die extremer Spannung ausgesetzt sind.

Die Forscher verfeinern weiterhin Dispersionstechniken, um konsistente Eigenschaften in der gesamten Produktion zu gewährleisten.

Hybridmaterialien kombinieren Super -Austenitic Edelstahl mit anderen fortschrittlichen Phasen oder Verstärkungen. Diese Strategie erzeugt Legierungen mit maßgeschneiderten Eigenschaften für bestimmte Anwendungen.

Ingenieure mischen Keramikpartikel, metallische Fasern oder sogar Graphen in die Stahlmatrix.

Diese Hybriden liefern ein Gleichgewicht zwischen Zähigkeit, Korrosionsbeständigkeit und leichter Leistung.

Hybridverbundwerkstoffe eröffnen neue Möglichkeiten für Branchen für Meeres-, Energie- und chemische Verarbeitung. Sie erweitern die Lebensdauer kritischer Komponenten und reduzieren den Wartungsbedarf.

Hersteller, die diese Fortschritte übernehmen, positionieren sich an der Spitze der Innovation und erreichen sowohl die Leistung als auch die Nachhaltigkeitsziele im Jahr 2025 und darüber hinaus.

Der Markt für Super Austenitic Edelstahl zeigt im Jahr 2025 weiterhin ein starkes Wachstum. Die Marktanalysten projizieren eine zusammengesetzte jährliche Wachstumsrate (CAGR) zwischen 6,0% und 6,7% bis 2030. Die Einnahmen steigen voraussichtlich von etwa 110 bis 110 Mrd. USD. Regierungssubventionen und unterstützende Richtlinien führen diesen Aufwärtstrend weiter vor.

| Metrik/Segmentwert | /Projektion |

|---|---|

| Marktgröße (2022) | USD 110,48 Milliarden |

| Marktgröße (2023) | USD 117,63 Milliarden |

| Marktgröße (2030, projiziert) | USD 197,29 Milliarden |

| CAGR (2024-2030) | 6,7% |

| Marktanteil im asiatisch -pazifischen Raum (2023) | Über 68% |

| Duplex Edelstahl CAGR | 8,5% |

| Flat Products Revenue Share (2023) | Über 73% |

| 300 Serie -Segmentanteil (2023) | Über 59% |

| Verbraucherwarensegmentanteil (2023) | Über 37% |

Der asiatisch -pazifische Raum leitet den Weltmarkt und hält 2023 mehr als 68% Anteil. Schwere Investitionen in den Bau und die Infrastruktur, insbesondere in China und Indien, tanken diese Dominanz. Der Markt profitiert auch von der Erholung von Bau- und Fertigungsaktivitäten nach der Covid-19-Pandemie. Analysten erwarten ein weiteres Wachstum, da die Urbanisierung und Industrialisierung weltweit beschleunigt.

Hinweis: Die Das Duplex -Segment aus Edelstahl zeigt die höchste CAGR und signalisiert neue Möglichkeiten für fortgeschrittene Noten in anspruchsvollen Anwendungen.

Mehrere Faktoren treiben die Einführung von Super Austenitic Edelstahl in den Branchen vor:

Flache Edelstahlprodukte sind aufgrund ihrer Festigkeit und Korrosionsbeständigkeit für die Automobil-, Bau- und Industrieausrüstung unerlässlich.

Die Noten der 300er Serie werden in der Lebensmittelverarbeitung, in der medizinischen Geräte und in der chemischen Geräte für ihre Formbarkeit und Resistenz gegen harte Umgebungen häufig eingesetzt.

Infrastrukturwachstum im asiatisch-pazifischen Raum, Luft- und Raumfahrt- und Automobilbedarf in Nordamerika sowie die fortgeschrittene Fertigung in Deutschland und Japan tragen zum steigenden Verbrauch bei.

Der Automobilsektor, insbesondere Elektrofahrzeuge, erhöht die Nachfrage nach leichten Komponenten aus rostfreiem Stahl, die die Kraftstoffeffizienz und die Einhaltung der Emissionen verbessern.

Regierungsinfrastrukturprojekte in Entwicklungsländern erhöhen die Notwendigkeit dauerhafter leistungsstarker Materialien.

Technologische Fortschritte spielen eine Schlüsselrolle bei der Gestaltung von Markttrends:

Die Hersteller nehmen eine additive Herstellung (3D -Druck) an, um komplexe, präzise Edelstahlteile mit weniger Abfall zu produzieren und die medizinischen und Luft- und Raumfahrtsektoren zugute.

Neue leichte, hochfeste Legierungen verbessern die Leistung in Automobil- und Luftfahrtanwendungen.

Künstliche Intelligenz verbessert die Prozessoptimierung, Qualitätskontrolle und die Vorhersage in der Stahlproduktion.

Unternehmen konzentrieren sich auf eine nachhaltige und grüne Stahlproduktion unter Verwendung von recycelten Ausgangsmaterialien und energieeffizienten Prozessen, um die Umweltvorschriften zu erfüllen.

In Elektrofahrzeugen, erneuerbaren Energien, Gesundheitsausrüstung, Luft- und Raumfahrt und Hochgeschwindigkeitsbahnen ergeben sich strategische Wachstumschancen.

Die positiven Aussichten des Marktes für 2025 und darüber hinaus spiegeln eine Kombination aus industrieller Nachfrage, technologischer Innovation und Nachhaltigkeitsbemühungen wider. Diese Trends positionieren super austenitische Edelstahl als Material der Wahl für die nächste Generation von Hochleistungsanwendungen.

Forscher verwenden fortschrittliche Techniken, um zu verstehen, wie neue Legierungen der Korrosion widerstehen. Auger-Elektronenspektroskopie (AES) und Flugzeit-Sekundärion-Massenspektrometrie (TOF-SIMS) helfen Wissenschaftlern, die Oberfläche von Metallen im Nanoskala zu untersuchen. Diese Methoden zeigen, wie sich Schutzfilme bilden und wie sich Korrosionsprodukte im Laufe der Zeit entwickeln. Röntgenabsorptionsspektroskopie (XAS) und Rutherford-Rückstreuungsspektroskopie (RBS) liefern Informationen über den chemischen Zustand und die Dicke von Oberflächenschichten. Diese Erkenntnisse helfen dem Design der Ingenieure Super austenitischer Edelstahl mit besserer Widerstand gegen harte Umgebungen.

| Technik | Key Insights | Application auf Korrosion und mechanische Eigenschaften |

|---|---|---|

| AES | Info elementar und chemischer Zustand bis zu ~ 5 nm Tiefe | Studien Korrosionsproduktbildung, Filmversagen und Inhibitoradsorption |

| TOF-SIMS | Hohe Empfindlichkeit für die Oberflächenzusammensetzung | Erkennt Spurenelemente und Profile Korrosionsfilme und Inhibitoren |

| Xas | Elementspezifische, Oxidationszustand und lokale Strukturanalyse | Identifiziert Phasen und untersucht Korrosionsmechanismen |

| RBS | Tiefenprofilerstellung und Filmdicke Messung | Analysiert Korrosionsmechanismen mit tiefenaufgelösten Daten |

| Xpeem | Submikrometerbildgebung und chemische Kartierung | Untersucht Phasentransformationen und Oberflächenchemie |

| Leed | Kristallographie- und Phasenidentifizierung | Studien zur Bildung und Schutzbeschichtungen zur Mehrphasenbildung |

| Sans/nr | Morphologie und Inhibitor der nanoskaligen Oberfläche | Untersucht Inhibitorfilme und Nanostrukturveränderungen |

Wissenschaftler kombinieren diese Techniken oft, um ein vollständiges Bild von Korrosionsprozessen zu erhalten. Dieser Ansatz hilft ihnen, die Grenzen einzelner Methoden zu überwinden und führt zu einem tieferen Verständnis der Funktionsweise von Schutzschichten.

Die mechanische Analyse bleibt für die Bewertung neuer Edelstahlnoten unerlässlich. Forscher verwenden Zugtests, Härtemessungen und Impact -Tests, um die Stärke und Duktilität zu messen. Kleinwinkel-Neutronenstreuung (SANS) und Neutronenreflektometrie (NR) ermöglichen es Wissenschaftlern, die nanoskalige Struktur von Legierungen zu untersuchen. Diese Werkzeuge zeigen, wie Korngröße, Phasenverteilung und Nanopartikel -Additionen die mechanische Leistung beeinflussen. Durch die Verknüpfung von Mikrostrukturen mit Eigenschaften können Ingenieure Legierungen entwickeln, die strenge Branchenstandards entsprechen.

Im Jahr 2025 veröffentlichten mehrere Zeitschriften spezielle Themen, die sich auf fortgeschrittene Edelstählen konzentrierten. Zu den Themen gehörten Korrosionsresistenz, additive Fertigung und nachhaltige Produktion. Diese Veröffentlichungen haben neue Erkenntnisse zum Legierungsdesign und die Verwendung von Multi-Technique-Charakterisierung hervorgehoben. In vielen Artikeln wurden Fallstudien zu Super Austenitic Edelstahl in chemischen und Energiesektoren enthalten.

Zeitschriften wie Corrosion Science and Materials Charakterisierung veröffentlichten Rezensionen zu den neuesten Testmethoden.

Zu den besonderen Themen gehörten häufig offene Datensätze, die Forschern helfen, Ergebnisse zu vergleichen und Innovationen zu beschleunigen.

Einflussreiche Studien im Jahr 2025 untersuchten die Beziehung zwischen Mikrostruktur und Leistung. Die Forscher veröffentlichten Arbeiten über die Auswirkungen von Molybdän- und Stickstoffzusagen sowie über die Vorteile von Hybridmaterialien. Viele Teams haben Daten zu Korrosionstests unter Verwendung von AES, TOF-SIMS und XAS geteilt. Diese Studien lieferten klare Richtlinien für die Auswahl von Legierungen in aggressiven Umgebungen.

Die wachsende Stelle der Forschung unterstützt die fortgesetzte Entwicklung von Super Austenitic Edelstahl für anspruchsvolle Anwendungen. Branchenfachleute verlassen sich auf diese Ergebnisse, um die Auswahl der Materialauswahl und die Prozessverbesserungen zu leiten.

Hersteller priorisieren jetzt die grüne Herstellung in der Produktion von Super Austenitic Edelstahl. Sie verwenden fortschrittliche Bearbeitungstechniken, die die Auswirkungen auf die Umwelt verringern und die Sicherheit am Arbeitsplatz verbessern. Beispielsweise hat sich die minimale Mengenschmierung (MQL) als führende Methode herausgestellt. MQL verwendet eine kleine Menge Schmiermittel, die die Schnittkraft senkt, den Werkzeugverschleiß verringert und die Temperaturen während der Bearbeitung niedrig hält. Dieser Ansatz verbessert nicht nur die Oberflächenqualität, sondern unterstützt auch die sauberere Produktion. Studien zeigen, dass MQL im Vergleich zu herkömmlichen Methoden wie trockener oder überfluteter Bearbeitung klare Umwelt- und gesundheitliche Vorteile bietet. Forscher verwenden Frameworks wie den Pugh Matrix Environmental -Ansatz, um die Nachhaltigkeit zu bewerten, und bestätigen, dass MQL die nachhaltigste Option ausfällt.

Nachhaltige Fertigungspraktiken gehen über die Bearbeitung hinaus. Unternehmen implementieren trockene Bearbeitung, kryogene Kühlung und Nano -Schneidflüssigkeiten, um den Abfall und den Energieverbrauch weiter zu reduzieren. Sie konzentrieren sich auf wichtige Nachhaltigkeitsmetriken, einschließlich Energieverbrauch, Abfallreduzierung, Sicherheit der Arbeitnehmer und Kosteneffizienz. Reinigeren Produktionsmethoden und magere Fertigungsstrategien tragen dazu bei, die Netto-Null-Emissionen zu erreichen. Durch die Kombination von grünen und mageren Ansätzen minimieren Hersteller die Ressourcenverbrauch und senkt die Kosten. Diese Bemühungen schützen nicht nur die Umwelt, sondern verbessern auch das Endergebnis.

Nachhaltige Herstellungsregeln betonen minimale Energie- und Materialnutzung, Recycling, sauberere Produktion und Reinvestition in erneuerbaren Ressourcen. Unternehmen, die diesen Grundsätzen befolgen, sehen eine bessere Umweltleistung und niedrigere Produktionskosten.

Super Austenitic Edelstahl bietet eine hervorragende Rezykluabilität. Das Material behält seine Eigenschaften auch nach mehreren Recyclingzyklen bei. Fabriken erholen sich und wiederverwenden Produktionsschrott, der eine kreisförmige Wirtschaft unterstützt. Diese Praxis reduziert den Bedarf an Rohstoffen und senkt den CO2 -Fußabdruck der Branche. Die Recyclabilität stimmt auch mit den globalen Bemühungen zur Förderung eines nachhaltigen Ressourcenmanagements überein. Wenn die Nachfrage nach Hochleistungslegierungen wächst, wird die Fähigkeit, Materialien zu recyceln und wiederzuverwenden, noch wichtiger.

Die Skalierung der Produktion von Super Austenitic Edelstahl stellt mehrere technische Herausforderungen dar. Verschiedene additive Herstellungsprozesse wie Pulverbettfusion und gerichtete Energieabscheidung erzeugen verschiedene Mikrostrukturen. Diese Variationen beeinflussen sowohl die mechanische Festigkeit als auch die Korrosionsbeständigkeit. Pulverfuttermittel enthalten häufig höhere Sauerstoffniveaus und Stickstoff als herkömmliche geschmiedete Materialien. Ein erhöhter Gasgehalt kann zu Mängel wie Verfestigung von Rissen und Oxideinschlüssen führen. Diese Mängel führen zu Leistungsunsicherheit, insbesondere unter extremen Bedingungen.

Die Komplexität der Legierungszusammensetzung, der Wärmeeingabe und der Energiequelle kompliziert die Herstellung weiter. Bestehende Tools wie Schaeffler-Diagramme helfen bei der Vorhersage der Mikrostruktur, bieten jedoch begrenzte Leitlinien für die großflächige Produktion. Hersteller müssen die Prozessparameter sorgfältig steuern, um eine konsistente Qualität zu gewährleisten.

Marktbarrieren wirken sich auch auf die weit verbreitete Einführung von Super Austenitic Edelstahl aus. Die Variabilität der Mikrostruktur- und Defektraten führt zu einer inkonsistenten Produktleistung. Diese Inkonsistenz erschwert es den Herstellern, die in kritischen Anwendungen erforderliche Zuverlässigkeit zu gewährleisten. Das Fehlen expliziter quantitativer Produktionsmetriken wie Ertrags- und Defektraten trägt zur Herausforderung bei. Unternehmen müssen in fortschrittliche Qualitätskontrolle und Prozessoptimierung investieren, um diese Hindernisse zu überwinden. Da die Branche weiterhin innovativ ist, wird die Bekämpfung dieser Hindernisse entscheidend sein, um das volle Potenzial von Super Austenitic Edelstahl in den globalen Märkten auszuschöpfen.

Die 2025 -Durchbrüche in Super Austenitic Edelstahl haben die Industriestandards und -leistung umgestaltet.

| Aspektzusammenfassung | |

|---|---|

| Technologische Innovationen | Additive Fertigung und digitale Lösungen steigern die Effizienz und die Produktqualität. |

| Auswirkungen auf regulatorische und Handelspolitik | Neue Zölle und Richtlinien beeinflussen die Strategien zur Beschaffung und Lieferkette. |

| Nachhaltigkeitspraktiken | Recycling und Prozesse mit geringer Emissionsdose unterstützen die Umweltziele. |

| Marktsegmentierung | Branchenspezifische Bedürfnisse Leitfadenmaterialauswahl und -anwendung. |

| Branchenauswirkungen | Diese Faktoren formen Investitionen und operative Entscheidungen. |

Fachleute können diese Fortschritte nutzen, indem sie digitale Instrumente einnehmen, in nachhaltige Praktiken investieren und sich mit den sich entwickelnden Marktbedürfnissen ausrichten.

Die zukünftige F & E wird sich auf digitale Transformation, fortschrittliche Fertigung und Nachhaltigkeit konzentrieren.

Zusammenarbeit und Szenarioplanung werden Innovationen in Sektoren wie grüner Wasserstoff und Kohlenstoffabdeckung leiten.

Die laufende Forschung verspricht noch größere Möglichkeiten für Wachstum und Belastbarkeit.

Super austenitischer Edelstahl enthält höhere Spiegel von Nickel, Chrom und Molybdän. Diese Elemente verleihen ihm überlegene Korrosionsbeständigkeit und -festigkeit. Ingenieure verwenden es in Umgebungen, in denen Standard -Edelstahl ausfallen würde.

Molybdän erhöht die Resistenz gegen Lochfraße und Spaltkorrosion. Es verbessert auch die Festigkeit bei hohen Temperaturen. Legierungen mit etwa 6% Molybdän funktionieren in harten chemischen und marinen Umgebungen gut.

Ja, Hersteller können dieses Material mehrmals recyceln, ohne seine Eigenschaften zu verlieren. Das Recycling hilft bei der Verringerung des Rohstoffgebrauchs und unterstützt Nachhaltigkeitsziele.

Die additive Herstellung ermöglicht eine präzise Steuerung über die Mikrostruktur. Es ermöglicht die Produktion komplexer Formen mit hoher Festigkeit und Duktilität. Dieser Prozess reduziert Abfall und verkürzt die Vorlaufzeiten.

Branchen verwenden es in chemischen Verarbeitung, Kernkraft und Meeresanwendungen. Bei Säurehandhabung, Reaktorkomponenten und Offshore -Strukturen ist es gut ab.

Die Hersteller müssen die Mikrostruktur- und Defektraten steuern. Variationen der Pulverqualität und der Prozessparameter können die Leistung beeinflussen. Fortgeschrittene Qualitätskontrolle trägt dazu bei, konsistente Ergebnisse zu gewährleisten.

Wissenschaftler verwenden fortschrittliche Techniken wie Auger-Elektronenspektroskopie und Röntgenabsorptionsspektroskopie. Diese Methoden zeigen die Oberflächenchemie und helfen den Ingenieuren, bessere Legierungen zu entwerfen.

Steigende Nachfrage nach Energie, Infrastruktur und Transport

Fortschritte in der Legierungsdesign und -herstellung

Konzentrieren Sie sich auf Nachhaltigkeit und Recyclingfähigkeit

Diese Trends treiben die Adoption sowohl in etablierten als auch in aufstrebenden Sektoren vor.

China Petrochemical Equips Procurement Summit & Exhibition-CSSOSPE 2025

Erkundung des Magnetismus von Edelstahl für moderne Anwendungen

Aufstrebende Fertigungstechniken für austenitische Edelstahlstangen

Erforschung der Rolle von 18-8 austenitischen Edelstahl in modernen Fertigung und Häusern

Top 10 Austenitische Edelstahlqualität und ihre alltäglichen Verwendung