kapalı

Sitenizi seçin

Küresel

Sosyal medya

Yazar: Site Editör Yayınlama Zamanı: 2025-07-29 Köken: Alan

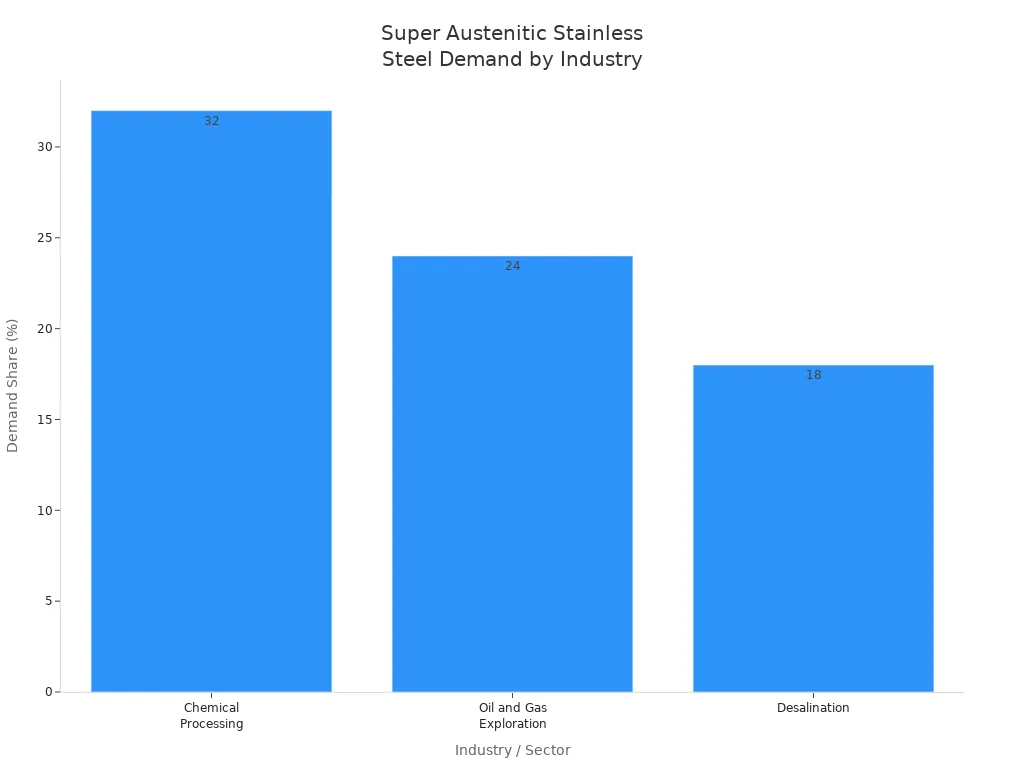

Süper östenitik paslanmaz çelik, sert asit ortamlarında öne çıkıyor ve gelişmiş alaşım tasarımı yoluyla eşsiz korozyon direnci sağlıyor. Yüksek seviyelerde nikel ve molibden, kritik çukur sıcaklığını arttırır, bu çelikleri agresif klorür veya hidroklorik asit koşullarında bile lokalize korozyona karşı daha az savunmasız hale getirir. Kimyasal işleme, petrol ve gaz ve tuzdan arındırma tesisleri gibi endüstriler, kesinti ve bakım maliyetlerini azaltma yeteneği için bu malzemeye güvenmektedir.

Mühendisler, aşındırıcı ortamlarda uzun süreli dayanıklılık ve güvenilirliğin gerekli olduğu projeler için süper östenitik paslanmaz çelik seçerler.

Süper Östenitik Paslanmaz Çelik östenitik aile . Paslanmaz çelik beş ana gruptan biri olan Bu aile, nikel, manganez ve azot gibi elementlerin stabilize olan yüz merkezli bir kübik kristal yapısı ile tanımlanır. EN, AISI, UNS ve ASTM gibi uluslararası standartlar, süper östenitik paslanmaz çelikleri, gelişmiş korozyon direncine sahip yüksek alaşımlı dereceler olarak tanır. Bu çelikler daha yüksek krom, molibden ve azot seviyeleri nedeniyle öne çıkıyor. 254SMO, AL-6XN ve Alaşım 20 gibi alaşımlar bu kategoriye girer. Özel bir alt grup olarak sınıflandırmaları, agresif ortamlara karşı üstün dirençlerinden ve genellikle 40'ın üzerindeki yüksek çukur dirençli eşdeğer sayısından (PREN) gelir.

Süper östenitik paslanmaz çelik, kimyasal ve mekanik özelliklerin eşsiz bir kombinasyonuna sahiptir. Tipik kompozisyonlar arasında%20 civarında krom,%18 ila%25 arasında nikel, molibden%6 ve azot yaklaşık%0.20 bulunur. Bu alaşım tasarımı, özellikle deniz suyu gibi klorür açısından zengin ortamlarda çukurlaşma, çatlak korozyonu ve stres korozyonu çatlamasına olağanüstü bir direnç sağlar.

Not: Yüksek alaşım içeriği sadece korozyon direncini iyileştirmekle kalmaz, aynı zamanda mekanik mukavemeti ve dayanıklılığı artırır.

Mekanik özelliklerin karşılaştırılması avantajları vurgular:

Paslanmaz çelik sınıfı |

Verim Gücü (MPA / KSI) |

Gerilme mukavemeti (MPA / KSI) |

|---|---|---|

Standart Östenitik (304L, 316L) |

~ 170 MPa (25 KSI) |

~ 515 MPa (75 KSI) |

Süper Östenitik (S31254, N08367) |

~ 310 MPa (45 KSI) |

~ 655 MPa (95 KSI) |

Süper östenitik paslanmaz çelik ayrıca mükemmel süneklik ve biçimlendirilebilirlik sağlar. Düşük karbon içeriği, kaynak sırasında karbür çökelme riskini azaltır, bu da korozyon direncini korumaya yardımcı olur. Bu alaşımlar makineye daha zor olsa da, zorlu ortamlardaki performansları yatırımı haklı çıkarır.

Endüstriler, zorlu koşullardaki güvenilirliği için süper östenitik paslanmaz çelik seçer. Malzeme, agresif kimyasallara, yüksek sıcaklıklara ve klorürlere maruz kalmanın yaygın olduğu sektörlerde kullanım bulmaktadır.

Petrol ve Petrokimya: İşleme tesislerinde körük ve ekipman

Kağıt hamuru ve kağıt: sindiriciler ve ağartma sistemleri

Enerji Üretimi: Baca Gaz Desülfürizasyon Birimleri ve Dahili Bileşenler

Açık deniz ve deniz suyu: Yoğuşma boruları ve tuzdan arındırma ekipmanı

Tuz endüstrisi: tuz üretimi ve tuzdan arındırma sistemleri

Isı eşanjörleri: klorür açısından zengin ortamlarda çalışan birimler

Süper östenitik paslanmaz çelik, biyofarmasötik ve sıhhi endüstrileri de destekler. Üreticiler şampuan, spor içecekleri ve farmasötik bileşenler üretmek için korozyon direncine güveniyor. Sert temizlik maddelerine dayanma ve ürün saflığını koruma yeteneği, bu alanlarda zorunlu kılmaktadır.

Krom ve nikel, süper östenitik paslanmaz çeliğin omurgası olarak hizmet eder. Krom, çelik yüzey üzerinde kararlı, koruyucu bir oksit tabakası (cr₂o₃) oluşturur. Bu pasif film, metal ve aşındırıcı ajanlar arasında doğrudan teması önleyerek bir bariyer görevi görür. Nikel, sünekliği, tokluğu ve kaynaklanabilirliği artıran östenitik yapıyı stabilize eder. Birlikte, bu elemanlar korozyon direnci özellikleri ve mekanik mukavemetin benzersiz bir karışımını sağlar.

Krom, çeliğin elektrot potansiyelini arttırır ve korozyona daha dirençli hale getirir.

Nikel, özellikle zorlu ortamlarda pasif filmin istikrarını arttırır.

Her iki element de sertliği ve dayanıklılığı artıran katı çözelti güçlendirmeye katkıda bulunur.

Krom ve nikel kombinasyonu, çukur direnci eşdeğerini optimize ederek bu alaşımları hem kriyojenik hem de yüksek sıcaklık uygulamalarında güvenilir hale getirir.

Krom ve nikel arasındaki sinerji, süper östenitik paslanmaz çeliklerin yapılarını korumasını ve klorür açısından zengin ortamlarda bile lokal korozyona direnmesini sağlar.

Molibden, süper östenitik paslanmaz çeliğin çukur direnci eşdeğerini artırmada kritik bir rol oynar. Bu eleman, özellikle klorür açısından zengin ortamlarda pasif filmin koruyucu kalitesini arttırır. Molibden, genellikle çukur ve çatlak korozyonunu başlatan klorür gibi agresif iyonların penetrasyonunu inhibe eden stabil oksitler oluşturur.

Molibden pasif filmin yoğunluğunu ve stabilitesini arttırır.

Korozyon direncini daha da güçlendirerek yüzeydeki krom zenginleştirmesini teşvik eder.

Molibden varlığı, yüksek çukurluk direnci eşdeğerini korumak için hayati önem taşıyan çukur alanlarının sayısını ve boyutunu azaltır.

Molibden, krom ve azot ile sinerjik olarak çalışır ve lokalize korozyona karşı daha homojen ve sağlam bir bariyer yaratır.

Deniz ve kimyasal işleme endüstrilerinde, molibden eklenmesi, süper östenitik paslanmaz çeliklerin çukur ve çatlak korozyonuna direnmede standart kalitelerden daha iyi performans göstermesini sağlar.

Azot, süper östenitik paslanmaz çelikte güçlü bir östenit stabilizatör ve katı çözelti güçlendirici olarak işlev görür. İnterstisyel bir element olarak, azot kristal kafeste elastik bozulmalar getirir, bu da daha yüksek akma mukavemet ve gelişmiş tokluğa yol açar. Azot ayrıca nikelin kısmi olarak değiştirilmesine izin verir, bu da alaşımı performanstan ödemeden daha uygun maliyetli hale getirir.

Azot, pasif potansiyel aralığını genişleten ve pasif akım yoğunluğunu azaltan pasif filmin oluşumunu ve stabilitesini arttırır. Bu gelişme, çukurlaşma ve taneler arası korozyon gibi lokalize korozyona karşı direnci arttırır. Yüksek azot içeriği, tane boyutunu rafine eder ve yüzeyde yoğun nitrür tabakalarının oluşumunu teşvik eder, bu da çukurlaşma direnci eşdeğerini daha da artırır.

Krom, nikel, molibden ve azotun kombine etkisi, olağanüstü korozyon direnci özelliklerine sahip süper östenitik bir paslanmaz çelik ile sonuçlanır. Bu elementlerin oluşturduğu istikrarlı pasif film, alaşımı agresif ortamlardan korur ve uzun vadeli dayanıklılık ve güvenilirlik sağlar.

Bor, küçük miktarlarda mevcut olsa da, süper östenitik paslanmaz çeliğin performansında önemli bir rol oynamaktadır. Metalurjistler, zararlı faz oluşumlarına karşı direncini arttırmak ve genel korozyon direncini iyileştirmek için bu alaşımlara bor ekler. Bu mikroaloylama elemanı, hem katılaşma hem de hizmet sırasında çeliğin mikro yapısını etkiler.

Bor, katılaşma işlemi sırasında artık sıvıya ayrılır. Bu ayrışma, daha zararlı Sigma (σ) fazı yerine molibden açısından zengin lavlar ve μ fazlarının oluşumuna yol açan arayüz enerjilerini azaltır. Sigma fazı, varsa, korozyon direncini ve mekanik özellikleri ciddi şekilde azaltabilir. Bor, daha az zararlı fazların oluşumunu teşvik ederek, agresif ortamlarda alaşımın bütünlüğünün korunmasına yardımcı olur.

Araştırmacılar, süper östenitik paslanmaz çelikte borun çeşitli temel etkilerini gözlemlediler:

Bor, Sigma fazı oluşumuna katkıda bulunmaz. Bunun yerine, tahıl sınırlarında safsızlık ayrılmasını baskılar ve zararlı intermetalik bileşiklerin yağışını inhibe eder.

Azot ile birleştirildiğinde, bor homojenizasyon sırasında Sigma fazının çözünmesini hızlandırır. Bu işlem sıcak işlenebilirliği ve hizmet performansını artırır.

Mikroyapı çalışmalar, bor-mikroalaşımlı çeliklerde artan azot içeriğinin zararlı çökeltilerin alan fraksiyonunu%50'nin üzerinde azaltabileceğini göstermektedir. Bu azalma daha rafine ve korozyona dayanıklı bir mikroyapıya yol açar.

Bor ilavesi, alaşımın mikroyapısını değiştiren ve Sigma fazı yağışını daha da azaltan LAVE fazının çekirdeklenmesini indükler.

Tahıl sınırlarında bor varlığı, kırılgan intermetalik fazların oluşumunu engeller. Bu etki sıcak sünekliği ve mekanik performansı arttırır.

Not: Süper östenitik paslanmaz çelikte bor ve azot kombinasyonu sadece istenmeyen fazların oluşumunu bastırmakla kalmaz, aynı zamanda alaşımın yüksek sıcaklık işlemeye ve korozif hizmet koşullarına dayanma yeteneğini de geliştirir.

Bor'un etkisi faz kontrolünün ötesine uzanır. Bor, safsızlık ayrışmasını azaltarak ve kırılgan fazların çökelmesini baskılayarak, çeliğin imalat sırasında tokluğunu ve sünekliğini korumasını sağlar. Sıcak işlenebilirdeki bu iyileşme, üreticilerin performansdan ödün vermeden karmaşık bileşenler üretmesini sağlar.

Superaustenitik paslanmaz çelikler, dünyanın en agresif ortamlarından bazılarında olağanüstü korozyon direnci sağlar. Yüksek seviyelerde krom, molibden, nikel ve azot içeren gelişmiş alaşım tasarımları, hem genel hem de lokalize korozyona karşı sağlam bir savunma sağlar. Bu çelikler, özellikle sert asitleştirme koşulları altında standart kalitelerden ve hatta birçok nikel alaşımından daha iyi performans gösterir.

Sülfürik asit, güçlü oksitleyici ve azaltma özellikleri nedeniyle çoğu metal için önemli bir zorluk sunar. UNS N08029 ve SSC-6MO gibi süperAustenitik paslanmaz çelikler, bu ortamda dikkate değer bir performans göstermektedir. Yüksek molibden ve krom içerikleri, çukurlaşma direnci eşdeğerini arttırır ve çok çeşitli asit konsantrasyonlarına ve sıcaklıklara dayanmalarına izin verir.

Laboratuvar ve saha testleri bu avantajı doğrular. Aşağıdaki tabloda ISO-korozyon diyagramlarından ve endüstriyel verilerin temel bulgularını özetlemektedir:

Asit ortamı |

Alaşım tipi |

Test türü |

Temel bulgular |

|---|---|---|---|

Sülfürik asit |

Nikel-krom-molybden alaşımları (örn., Hastelloy® C-276, Hybrid-BC1®, 625, G-35®) |

ISO-Korozyon Diyagramları |

Geniş konsantrasyon ve sıcaklık aralıklarında yüksek direnç; Hibrid-BC1® alaşımı, daha yüksek MO içeriği nedeniyle daha yüksek sıcaklıkları tolere eder. |

Sülfürik asit |

Nikel-Bakır Alaşımlar (örn., Monel® 400) |

ISO-Korozyon Diyagramları |

Orta derecede direnç; Katodik reaksiyondan etkilenen performans ağırlıkça% 60-70 konsantrasyonda değişir. |

Sülfürik asit |

Ultimet® Alaşım |

ISO-Korozyon Diyagramları |

625 ve G-35® alaşımlarına benzer korozyon direnci; güçlü sıcaklık bağımlılığı; Bazı konsantrasyonlarda 'orta derecede güvenli ' rejim. |

Sülfürik asit (endüstriyel) |

Nikel-krom-molibden alaşımları |

Saha verileri ve laboratuvar verileri |

Madencilik endüstrisinden yüksek konsantre sülfürik asit içinde ~ 95 ° C'ye kadar; Oksitleyici türler korozyon davranışını etkiler. |

Superaustenitik paslanmaz çelikler, özellikle yüksek molibden içeriğine sahip olanlar, asit konsantrasyonu ve sıcaklık artışı olsa bile korozyon direnç özelliklerini korur. Gerçek dünya madenciliği ve kimyasal işlemede, bu alaşımlar birçok standart kalitenin başarısız olduğu 95 ° C'ye kadar güvenilir bir şekilde çalışır.

Hidroklorik asit, çoğu paslanmaz çeliklerde hızlı korozyona neden olduğu için kötü şöhretlidir. 904L ve 6MO dereceleri dahil olmak üzere süperAustenitik paslanmaz çelikler, bu sert asitleştirme koşullarında üstün lokalize korozyon direnci gösterir. 50 ° C'deki elektrokimyasal testler, 904L'nin hidroflorik asitte koruyucu bir nikel-florür tabakası oluşturduğunu ve hidroklorik asitteki performansına fayda sağladığını ortaya koymaktadır. Bu katman agresif iyonları engeller ve sabit bir pasif filmin oluşumunu destekleyerek çukur ve çatlak korozyonu riskini azaltır.

625 ve G-35® gibi nikel-krom alaşımları ayrıca hidroklorik asitte büyük 'orta derecede güvenli ' rejim gösterir, ancak süperustenitik paslanmaz çelikler benzer veya daha iyi performansa sahip maliyet etkin bir alternatif sunar. Kimyasal bitkilerden alınan alan verileri, bu çeliklerin standart östenitik kalitelerin hızla bozulduğu ortamlarda saldırıya direndiğini doğrulamaktadır.

Oksitleyici bir asit olan nitrik asit, pasif filmlerin paslanmaz çeliklerdeki stabilitesine meydan okur. Optimize edilmiş alaşım bileşimleri ile süperAustenitik paslanmaz çelikler, asit konsantrasyonu ve sıcaklık artışı olsa bile sağlam bir pasif tabaka tutar. Nitrik asitte AISI 304L'nin elektrokimyasal empedans spektroskopisi ve yüzey filmi analizi, oksitleyici türlerin pasif filmi dengesizleştirebileceğini ve korozyon oranlarını artırabileceğini göstermektedir. Bununla birlikte, daha yüksek krom ve molibden ile süperAustenitik dereceler, koruyucu oksit tabakalarını daha uzun süre korur, bu da daha düşük korozyon oranları ve gelişmiş performansa neden olur.

İpucu: Nitrik asit hizmeti için malzemeler seçerken, mühendisler hem asit konsantrasyonunu hem de çalışma sıcaklığını dikkate almalıdır. Superaustenitik paslanmaz çelikler, standart notların pasif filmlerini koruyamadığı ortamlar için güvenilir bir çözüm sunar.

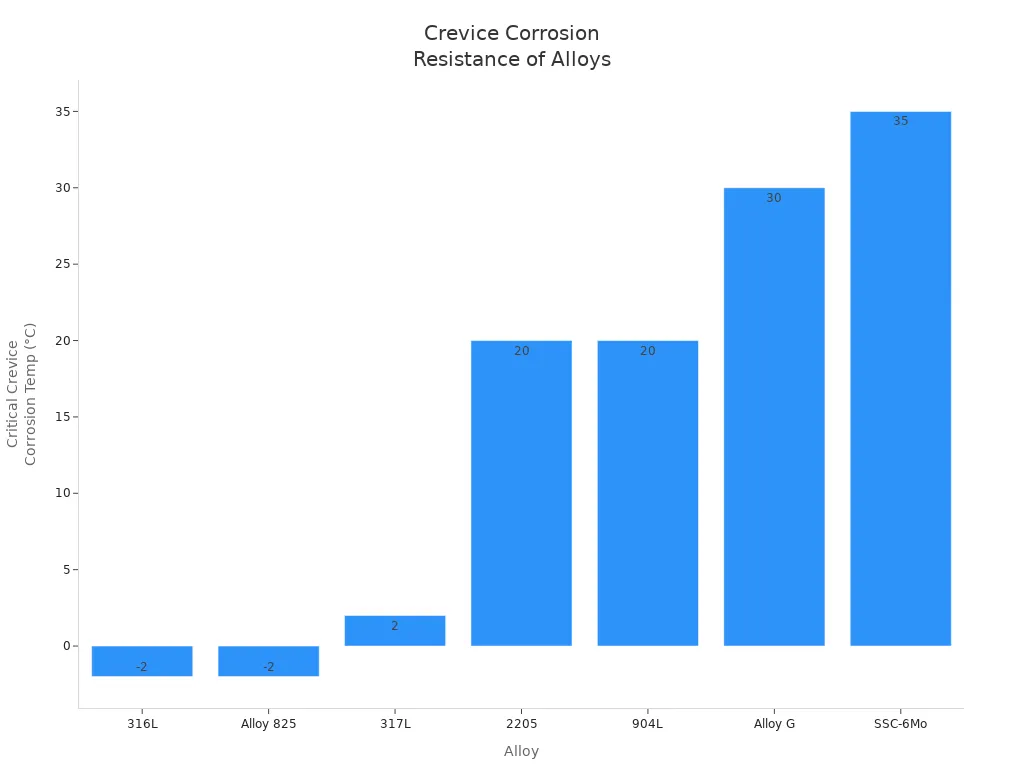

Klorür kaynaklı çukur ve çatlak korozyonu deniz ve kimyasal işleme uygulamalarında büyük tehditleri temsil eder. Superaustenitik paslanmaz çelikler, yüksek çukurluk direnci eşdeğeri ve optimize edilmiş alaşımları nedeniyle bu ortamlarda mükemmeldir. 6MO (UNS N08367) ve SSC-6MO gibi sınıflar, daha iyi lokalize korozyon direncine dönüşerek standart 304L veya 316L'den önemli ölçüde daha yüksek PREN değerleri elde eder.

ASTM G48 ve G150 yöntemlerini kullanan laboratuvar testleri kritik çukur sıcaklığı (CPT) ve kritik çatlak korozyon sıcaklığını (CCCT) ölçer. Superaustenitik paslanmaz çelikler sürekli olarak daha yüksek CPT ve CCCT değerleri gösterir, bu da daha yüksek sıcaklıklarda ve klorür konsantrasyonlarında lokal saldırıya direnme yeteneklerini gösterir. Örneğin, 304L en düşük CPT'ye sahiptir, 6MO ve Super Dublex 2507 en yüksek değerlere ulaşır. Bu performans, süperustenitik paslanmaz çelikleri deniz suyu sistemleri, tuzdan arındırma tesisleri ve diğer klorür açısından zengin ortamlar için tercih edilen seçim haline getirir.

Tasarım ayrıca bir rol oynar. Sıkı derzler ve uygun sızdırmazlık, çukurdan daha düşük sıcaklıklarda başlayabilen çatlak korozyonunu önlemeye yardımcı olur. Üstün alaşım tasarımını düşünceli mühendislik ile birleştirerek, endüstriler en zorlu ortamlarda uzun vadeli dayanıklılık elde eder.

Stres korozyonu çatlaması (SCC), gerilme stresi ve aşındırıcı ajanların birlikte hareket ettiği ortamlarda ciddi bir risk oluşturmaktadır. Klorür iyonları, yüksek sıcaklıklar ve asidik koşullar, birçok paslanmaz çelikte SCC'yi tetikleyebilir. Bununla birlikte, süperAustenitik paslanmaz çelikler, bu saldırı biçimine karşı daha fazla direnç sunar.

Yüksek nikel ve azot içeriği SCC başlatma eşiğini arttırır. Hem laboratuvar hem de gerçek dünya testlerinde, süperAustenitik paslanmaz çelikler, genellikle benzer koşullar altında SCC'ye yenik düşen 20 ve 825 alaşımlarından daha iyi performans gösterir. Yüksek çukur direnci eşdeğeri, sağlam pasif film ve optimize edilmiş mikroyapı kombinasyonu, bu çeliklerin sert asitleştirme koşullarında bile bütünlüklerini korumasını sağlar.

Not: Superaustenitik paslanmaz çelikler, stres korozyonu çatlamasına mükemmel bir direnç sağlarken, mühendisler hizmet ömrünü en üst düzeye çıkarmak için çalışma koşullarını izlemeli ve imalat sırasında artık gerilmeleri en aza indirmelidir.

Superaustenitik paslanmaz çelikler, agresif asit ve klorür ortamlarında korozyon direnci için standardı belirler. Hem laboratuvar hem de saha ortamlarında kanıtlanmış üstün performansları, onları en zorlu korozyon zorluklarıyla karşılaşan endüstriler için tercih edilen materyal haline getiriyor.

304 ve 316 gibi standart östenitik paslanmaz çelikler, birçok endüstriyel uygulama için popüler seçenekler olarak kalır. Bu dereceler iyi korozyon direnci ve mekanik mukavemet sunar. Bununla birlikte, agresif asit ortamlarındaki performansları genellikle yetersiz kalır. Bilimsel çalışmalar bunu gösteriyor 316 Paslanmaz çelik asidik koşullarda 304'ten daha iyi performans gösterir. 316'da molibden eklenmesi, özellikle klorürlere veya asitlere maruz kaldığında, çukur ve çatlak korozyonuna karşı direncini arttırır.

Bu gelişmelere rağmen, hem 304 hem de 316, yüksek asit konsantrasyonları veya yüksek sıcaklıkları olan ortamlarda mücadele edebilir. N08029 sınıfı gibi süper östenitik paslanmaz çelikler, bu sert koşullar altında çok daha iyi performans sunar. Gelişmiş alaşım bileşimleri, standart derecelerin başarısız olduğu durumlarda korozyona direnmelerine izin verir. Bu, onları asit açısından zengin ortamlarda uzun süreli güvenilirlik ve minimum bakım gerektiren endüstriler için tercih edilen seçenek haline getirir.

Not: Korozyon direnci eğilimi 304'ten 316'ya süper östenitik paslanmaz çeliklere yükselir ve süper östenitik kaliteler asidik ortamlarda en iyi korumayı sağlar.

Dubleks paslanmaz çelikler östenitik ve ferritik yapıları birleştirir. Bu karışım onlara standart östenitik derecelere kıyasla daha yüksek mukavemet ve stres korozyonu çatlamasına karşı gelişmiş direnç sağlar. Dubleks çelikler, klorürlü olanlar da dahil olmak üzere birçok aşındırıcı ortamda iyi performans gösterir. Bununla birlikte, güçlü asitlerdeki performansları her zaman süper östenitik paslanmaz çeliklerle eşleşmez.

2205 gibi dubleks notları maliyet ve korozyon direnci arasında bir denge sunar. Orta asit koşullarında iyi çalışırlar ve iyi mekanik özellikler sağlarlar. Buna karşılık, süper östenitik paslanmaz çelikler, yüksek asit konsantrasyonlarına sahip veya lokalize korozyonun bir endişe kaynağı olan ortamlarda mükemmeldir. Yüksek nikel, molibden ve azot içeriği onlara hem genel hem de lokalize korozyon direncinde bir kenar sağlar.

Basit bir karşılaştırma:

Mülk |

Standart östenitik |

Dubleks çelikler |

Süper östenitik |

|---|---|---|---|

Kuvvet |

Ilıman |

Yüksek |

Orta |

Asit direnci |

Ilıman |

Ilıman |

Harika |

Klorür direnci |

İyi (316) |

Çok güzel |

Harika |

Maliyet |

Daha düşük |

Ilıman |

Daha yüksek |

Alaşım 625 ve alaşım 825 gibi nikel alaşımları, en aşırı ortamlarda korozyon direnci için ölçütü ayarlar. Bu malzemeler yüksek seviyelerde nikel, krom ve molibden içerir. Güçlü asitler ve yüksek klorür koşullarındaki performansları olağanüstü. Bununla birlikte, nikel alaşımlarının maliyeti genellikle kullanımlarını sadece en zorlu uygulamalarla sınırlar.

Süper östenitik paslanmaz çelikler, standart paslanmaz çelikler ve nikel alaşımları arasındaki boşluğu kapatır. Birçok asit ortamında benzer korozyon direnci ve mekanik özellikler sunarlar, ancak daha düşük bir maliyetle. Bu, tam nikel alaşımlarının premium fiyat etiketi olmadan yüksek performanslı paslanmaz çelikler gerektiren projeler için çekici bir seçim haline getiriyor.

İpucu: Asit servisi için malzemeler seçerken, mühendisler hem performansı hem de maliyeti tartmalıdır. Süper östenitik paslanmaz çelikler, aksi takdirde pahalı nikel alaşımları gerektiren birçok uygulama için pratik bir çözüm sunar.

Korozif ortamlar için doğru malzemeyi seçmek genellikle performansı maliyetle dengelemeye gelir. Süper östenitik paslanmaz çelikler ve nikel bazlı alaşımların her ikisi de mükemmel korozyon direnci sunar, ancak fiyat noktaları önemli ölçüde farklılık gösterir. Bu fark, bütçe ve uzun vadeli güvenilirliğin önemli olduğu endüstrilerdeki kararları şekillendirir.

Alloy 625 ve Alloy 825 gibi nikel bazlı alaşımlar premium bir fiyata komuta eder. Nikel ve diğer alaşım elemanlarının yüksek maliyeti bu malzemelerin fiyatını artırır. Üreticiler genellikle en yüksek korozyon direnci ve dayanıklılığının yeterli olacağı uygulamalar için nikel alaşımlarını ayırırlar. Havacılık, kimyasal işleme ve bazı deniz ortamları, arıza bir seçenek olmadığında bu alaşımlara güvenir. Nikel alaşımlarına ilk yatırım önemli olabilir, ancak aşırı koşullardaki eşsiz performansları kritik sistemlerin giderini haklı çıkarır.

254SMO ve AL-6XN gibi dereceler dahil olmak üzere süper östenitik paslanmaz çelikler, krom, molibden ve nikel içeriğini artırarak yüksek korozyon direnci elde eder. Bu alaşım stratejisi, asitlere ve klorürlere dayanma yeteneklerini geliştirir, ancak standart paslanmaz çeliklere kıyasla maliyetlerini de artırır. Bununla birlikte, süper östenitik paslanmaz çelikler nikel bazlı alaşımlardan daha ucuz kalır. Bu fiyat avantajı, yüksek korozyon direnci gerektiren ancak tam nikel alaşımları için bütçeyi destekleyemeyen projeler için onları cazip hale getirir.

İpucu: Materyal seçeneklerini değerlendirirken, mühendisler sadece satın alma fiyatını değil, aynı zamanda toplam sahiplik maliyetini de dikkate almalıdır. Süper östenitik paslanmaz çelikler genellikle ekipman ömrü boyunca bakım, değiştirme ve kesinti maliyetlerini azaltır.

Aşağıdaki tablo tipik maliyet ve performans özelliklerini özetlemektedir:

Malzeme tipi |

Göreceli maliyet |

Korozyon direnci |

Tipik uygulamalar |

|---|---|---|---|

Standart Östenitik (304, 316) |

Düşük |

Ilıman |

Genel endüstri, gıda işleme |

Dubleks paslanmaz çelik |

Ilıman |

İyi |

Petrol ve Gaz, Deniz, Kimyasal Bitkiler |

Süper östenitik |

Yüksek |

Harika |

Kimyasal işleme, tuzdan arındırma |

Nikel bazlı alaşım |

Çok yüksek |

Üstün |

Havacılık, aşırı kimyasal servis |

Malzeme seçimi genellikle değiş tokuşları içerir. Süper östenitik paslanmaz çelikler, standart paslanmaz ve nikel alaşımları arasındaki boşluğu doldurur. Birçok agresif ortam için uygun maliyetli bir çözüm sunarlar. Bütçeler sıkı olduğunda ancak korozyon direnci tehlikeye giremediğinde, mühendisler sıklıkla süper östenitik notları seçerler. Nikel bazlı alaşımlar en zorlu koşullar için en iyi seçim olmaya devam eder, ancak kullanımları maliyetle sınırlıdır.

Mühendisler ve araştırmacılar süperustenitik paslanmaz çelikler . Zorlu ortamlarda Bu malzemeler, korozyon ve mekanik stresin ekipman uzun ömürlülüğünü tehdit ettiği deniz ve kimyasal işleme uygulamalarındaki değerlerini kanıtlamıştır.

Deniz ortamları, 304nh ve 316nh gibi yüksek azot süperustenitik paslanmaz çeliklerin sürekli deniz suyu maruziyeti ve gerilme gerilmeleri altında olağanüstü iyi performans gösterdiğini göstermektedir.

Uygulamalar, ısıtıcı tüpleri, gemi yapımı, açık deniz enerjisi üretimi, denizaltı yağı geri kazanım hidrolik kontrol sistemleri ve açık deniz platformlarında kimyasal enjeksiyon borusunu içerir.

Deneysel sonuçlar, bu çeliklerin geleneksel 304 ve 316L derecelerine kıyasla daha düşük korozyon oranları, artan çukurlaşma direnci ve stres korozyonu çatlamasına mükemmel direnç gösterdiğini ortaya koymaktadır.

Mikroyapı çalışmalar, artan azot içeriğinin stres korozyonu çatlamasının şiddetini azalttığını doğrulamaktadır, 304nh ve 316nh sadece hafif etkiler gösterirken, standart 304 ciddi hasar verir.

Verim ve gerilme mukavemeti dahil mekanik özellikler, yüksek azot varyantlarında iyileşme, talepkar deniz operasyonlarındaki dayanıklılıklarını destekler.

Bu bulgular, süperAustenitik paslanmaz çeliklerin, standart kalitelerin başarısız olabileceği güvenilir performans ve uzun vadeli dayanıklılık sağladığını göstermektedir.

Gerçek dünya vaka çalışmaları, agresif asit hizmetinde süperustenitik paslanmaz çeliklerin üstün performansını vurgulamaktadır. Aşağıdaki tablo, yüksek performanslı paslanmaz çeliklerin avantajını gösteren birkaç alaşımın kritik çatlak korozyon sıcaklığını karşılaştırır:

Alaşım |

Kritik çatlak korozyon sıcaklığı (° C) |

Performans Notları |

|---|---|---|

316L |

-2 |

Standart östenitik, daha düşük direnç |

Alaşım 825 |

-2 |

316L'ye benzer |

317L |

2 |

316L'den biraz daha iyi |

2205 |

20 |

Dubleks, gelişmiş direnç |

904L |

20 |

Yüksek alaşım östenitik, daha iyi direnç |

Alaşım g |

30 |

Nikel bazlı, gelişmiş direnç |

SSC-6MO |

35 |

Mo, Ni, Cr ve N nedeniyle süperAustenitik, en yüksek direnç |

Laboratuvar testi ve onlarca yıllık bitki deneyimi süperAustenitik paslanmaz çelikler , nitrik asit ve diğer agresif ortamlarda alternatif alaşımlardan daha iyi performans gösterir. SSC-6MO ve NAG 18/10 gibi Bu malzemeler, uzun yıllar boyunca proses gemilerinin ve boruların bütünlüğünü sağlayarak çukurlaşmaya, çatlak korozyonuna ve taneler arası saldırıya direnir.

Birçok endüstri, eşsiz performansları için süperustenitik paslanmaz çeliklere güvenmektedir. Kimyasal işleme tesisleri bu alaşımları borular, ısı eşanjörleri ve güçlü asitlere maruz kalan reaktör damarları için kullanır. Açık deniz platformları ve deniz tesisleri, sürekli deniz suyu daldırma ve yüksek operasyonel streslerle karşılaşan kritik bileşenler için süperAustenitik notlar belirtir. Tuz ve tuzdan arındırma endüstrileri, bakımı azaltan ve ekipman ömrünü uzatan lokalize korozyona karşı yüksek dirençten yararlanır.

İndüksiyon eritme ile üretilen modifiye süperAustenitik paslanmaz çelik üzerine yapılan yeni bir çalışma, ticari 254SMO ile karşılaştırılabilir korozyon direnci göstermiştir. Araştırma, uygun maliyetli üretim yöntemleri kullanırken bile performansın korunmasında alaşım elemanlarının ve uygun ısıl işlemin önemini vurguladı. Bu kanıt, en sert ortamlarda süperAustenitik paslanmaz çeliklerin uzun süreli dayanıklılığını ve mekanik güvenilirliğini desteklemektedir.

Süper östenitik paslanmaz çelikler birçok ortamda mükemmel korozyon direnci sağlar, ancak performansları yüksek asit sıcaklıklarında azalabilir. Araştırmacılar, normalde çeliği koruyan koruyucu krom açısından zengin oksit tabakasının, özellikle yüksek klorür koşullarında 240 ° C ile 300 ° C arasındaki sıcaklıklara maruz kaldığında daha az kararlı hale geldiğini bulmuşlardır. Sıcaklık arttıkça, pasif film bozulabilir ve klorür iyonlarının daha kolay nüfuz etmesine izin verir. Bu süreç, çukur ve çatlak saldırısı gibi lokal korozyon riskini arttırır.

Deneysel çalışmalar, S31603 ve SS2562 gibi alaşımların, asidik klorür-sülfat çözeltilerinde sıcaklıklar 308K'dan 353K'ya yükseldikçe daha yüksek korozyon oranları yaşadığını göstermektedir. Örneğin SS2562, pasivasyonunu tamamen 308K'nın üzerinde kaybederken, S31603 kararsız koruma gösterir. Mikroskobik analiz, daha yüksek sıcaklıklarda daha şiddetli mikro çukur ve tane sınır hasarını ortaya çıkarır. Bu bulgular, agresif ortamlar için malzemeler seçerken hem asit konsantrasyonu hem de çalışma sıcaklığı dikkate almanın önemini vurgulamaktadır.

Not: Süper östenitik paslanmaz çelikler, sıcak, yüksek asidik ve klorür açısından zengin ortamlarda güvenilir koruma sağlayamayabilir. Mühendisler beklenmedik başarısızlıkları önlemek için hizmet koşullarını yakından izlemelidir.

Üreticiler, süper östenitik paslanmaz çelik üretirken ve kaynak yaparken çeşitli zorluklarla karşılaşırlar. Yüksek alaşım içeriği, sertliği arttırır ve sertleşmeyi çalıştırır, bu da işlemeyi zorlaştırır. Kesin sonuçlar elde etmek için genellikle özel kesme aletleri ve daha yavaş hızlar gereklidir. Oluşturma sırasında korozyon direncini korumak için yüzey kontaminasyonundan kaçınılmalıdır.

Kaynak ek karmaşıklıklar sunar. Nikel, manganez, molibden ve krom gibi elementlerin varlığı, ısıldan etkilenen bölgede metaller arası fazların oluşumuna yol açabilir. Bu fazlar mikroyapı zayıflatabilir ve mekanik özellikleri azaltabilir. Bu sorunları ele almak için, imalatçılar gaz metal ark kaynağı (GMAW), tungsten inert gaz (TIG) kaynak ve lazer kaynağı gibi gelişmiş kaynak tekniklerini kullanırlar. Kaynak parametrelerinin dikkatli kontrolü, dolgu malzemesi seçimi ve weld sonrası tedaviler alaşımın üstün özelliklerini korumaya yardımcı olur.

Özel kaynak yöntemleri kaynak kalitesini geliştirir ve korozyon direncini korur.

Farklı koruyucu gazlara sahip lazer kaynağı, yüksek mukavemete sahip kusursuz derzler üretebilir.

Darbeli akım TIG kaynağı penetrasyonu arttırır ve kusurları azaltır.

Daha yüksek karmaşıklığa ve maliyete rağmen, bu imalat adımları süper östenitik paslanmaz çeliklerin kritik endüstrilerin taleplerini karşılamasını sağlar.

Süper östenitik paslanmaz çelikler olağanüstü performans sunarken, her uygulama için her zaman en iyi seçim değildir. Maliyet önemli bir faktör olmaya devam ediyor. AISI 444 ve AISI 445 gibi ferritik paslanmaz çelikler, daha düşük bir fiyata makul korozyon direnci sağlar. Bu notların mimari projelerde etkili olduğu kanıtlanmıştır ve sürdürülebilirliği ve üretim verimliliğini artıran alaşım ilerlemelerinden yararlanmaktadır.

Bazı durumlarda, mühendisler bütçe kısıtlamalarını karşılamak için daha az pahalı alaşımlar seçer ve zaman içinde daha yüksek bakım maliyetlerini kabul ederler. Yalnızca yüzey korumasının gerekli olduğu uygulamalar için, karbon çeliğine kaynak kaplama kaplaması ekipman maliyetlerini%50'ye kadar azaltabilir. Süper östenitik paslanmaz çelikleri süper dubleks veya nikel alaşımlarıyla birleştiren farklı kaynak, deniz ve petrokimya endüstrilerinde performansı ve maliyeti dengelemek için yaygındır.

Başarısızlık modu |

Tipik neden/çevre |

Görünüm/efekt |

Anahtar Azaltma Stratejileri |

|---|---|---|---|

Çukur korozyonu |

Klorür iyonları, durgun koşullar |

Küçük, derin çukurlar |

Daha yüksek pren alaşımları kullanın, pürüzsüz yüzeyleri koruyun |

Çatlak korozyonu |

Sıkı boşluklar, yataklar, klorürler |

Koruma alanlarında yerelleştirilmiş saldırı |

Yarıklardan, düzenli temizlikten, uygun contalardan kaçının |

Stres korozyonu çatlaması |

Çekme gerilimi + klorürler> 60 ° C |

Güzel, dallanma çatlakları |

SCC'ye dayanıklı alaşımlar, stres giderme, kontrol ortamı kullanın |

Büyük korozyon |

Duyarlılık, karbür yağış |

Tahıl sınırları boyunca saldırı |

Düşük karbon veya stabilize dereceler kullanın |

Genel korozyon |

Güçlü asitler veya alkaliler |

Tek tip incelme |

Son derece dirençli alaşımlar seçin, kaplamaları düşünün |

⚠️ İpucu: Maliyet, imalat karmaşıklığı veya belirli çevresel faktörler süper östenitik paslanmaz çeliklerin faydalarından daha ağır bastığında alternatif malzemeler veya hibrid çözeltiler tercih edilebilir.

Birkaç nedenden dolayı aşındırıcı ve asidik ortamlarda göze çarpan superaustenitik paslanmaz çelikler:

Prenleri 48'i aşar ve üstün çukur ve çatlak korozyon direnci sunar.

Kararlı bir Moo₃ pasif film agresif asitlere ve klorürlere karşı korur.

Korozyon testleri birçok nikel alaşımından daha iyi performans ve ekonomik değer göstermektedir.

Uygun kaynak, korozyon direncini koruyarak molibden'i korur.

Superaustenitik paslanmaz çelikler, uzun vadeli dayanıklılığı ve maliyeti dengeler, bu da onları kritik endüstriyel projeler için ideal hale getirir. Malzeme uzmanları, her uygulama için doğru sınıf ve imalat yöntemini seçmelerini sağlamak için metalurjistlere danışmanlık önerir.

Süper östenitik paslanmaz çelik, daha yüksek seviyelerde krom, nikel, molibden ve azot içerir. Bu elemanlar, 304 veya 316 gibi standart derecelere kıyasla üstün korozyon direnci ve mekanik mukavemet verir.

Evet. Süper östenitik paslanmaz çelik, deniz suyunda çukur ve çatlak korozyonuna direnir. Mühendisler genellikle klorür açısından zengin ortamlardaki dayanıklılığı nedeniyle tuzdan arındırma bitkileri, açık deniz platformları ve deniz boruları için kullanırlar.

Kaynak süper östenitik paslanmaz çelik özel teknikler gerektirir. Yüksek alaşım içeriği, kontrol edilmezse istenmeyen fazlar oluşturabilir. Yetenekli kaynakçılar, korozyon direncini korumak için uygun dolgu malzemeleri ve weld sonrası tedaviler kullanırlar.

Süper östenitik paslanmaz çelik, sülfürik, hidroklorik ve nitrik asit gibi asitlerde diğer paslanmaz çeliklerden daha iyi performans gösterir. Alaşım bileşimi, daha yüksek sıcaklıklarda bile hem genel hem de lokal korozyona karşı korur.

Kimyasal işleme, petrol ve gaz, hamur ve kağıt gibi endüstriler ve tuzdan arındırma en çok yararlanır. Bu sektörler agresif kimyasallara dayanan ve bakımı en aza indiren malzemelere ihtiyaç duyarlar.

Süper östenitik paslanmaz çelik standart kalitelerden daha pahalıdır. Bununla birlikte, nikel bazlı alaşımlardan daha ucuz kalır. Uzun hizmet ömrü ve azaltılmış bakım genellikle daha yüksek başlangıç maliyetini dengelemektedir.

Her zaman değil. Süper östenitik paslanmaz çelik birçok ortamda benzer korozyon direnci sunarken, bazı aşırı koşullar hala tam nikel alaşımları gerektirir. Malzeme seçimi belirli kimyasal ve sıcaklık gereksinimlerine bağlıdır.

Yüksek sıcaklıklar ve imalat karmaşıklığı zorluklar ortaya çıkar. Koruyucu oksit tabakası belirli sıcaklıkların üzerinde bozulabilir. Özelliklerini korumak için özel kaynak ve işleme teknikleri gereklidir.