cerca

Elija su sitio

Global

Redes sociales

Autor: Editor de sitios Tiempo de publicación: 2025-07-23 Origen: Sitio

La distinción principal entre el acero inoxidable 316 y 316L se encuentra en el contenido de carbono. Los estándares de la industria establecen el carbono máximo en 0.08% para 316 y 0.03% para 316L. Esta reducción en el carbono proporciona una resistencia mejorada al acero inoxidable de 316L a la corrosión intergranular y una mejor soldabilidad. Como resultado, los ingenieros a menudo seleccionan 316L para estructuras o entornos soldados donde la corrosión presenta una grave preocupación.

316 El acero inoxidable contiene un contenido de carbono máximo de 0.08% en peso. Este mayor nivel de carbono puede conducir a la formación de carburos de cromo en los límites de grano durante la soldadura o el tratamiento térmico. Cuando el cromo se combina con carbono, forma carburos que agotan la matriz circundante del cromo. Este proceso reduce la capacidad del material para resistir la corrosión, especialmente la corrosión intergranular. Los ingenieros a menudo seleccionan 316 acero inoxidable para aplicaciones donde la soldadura es mínima o donde se requiere una resistencia ligeramente mayor.

El acero inoxidable 316L, la versión baja en carbono de 316, contiene un contenido de carbono máximo de 0.03%. Esta reducción significativa en el carbono minimiza el riesgo de precipitación de carburo de cromo. Como resultado, el acero inoxidable 316L mantiene más cromo en solución sólida, lo que preserva su resistencia a la corrosión incluso después de soldar o exposición a altas temperaturas. La microestructura de acero inoxidable 316L generalmente muestra menos precipitados de carburo, lo que ayuda a prevenir la corrosión intergranular y la descomposición de la soldadura. Esta propiedad hace que el acero inoxidable 316L sea la opción preferida para estructuras y entornos soldados donde la resistencia a la corrosión es crítica.

Nota: El menor contenido de carbono en el acero inoxidable 316L no solo mejora la resistencia a la corrosión, sino que también ayuda a prevenir la formación de fases indeseables, como la fase sigma, que puede degradar las propiedades mecánicas y la resistencia a la corrosión a temperaturas elevadas.

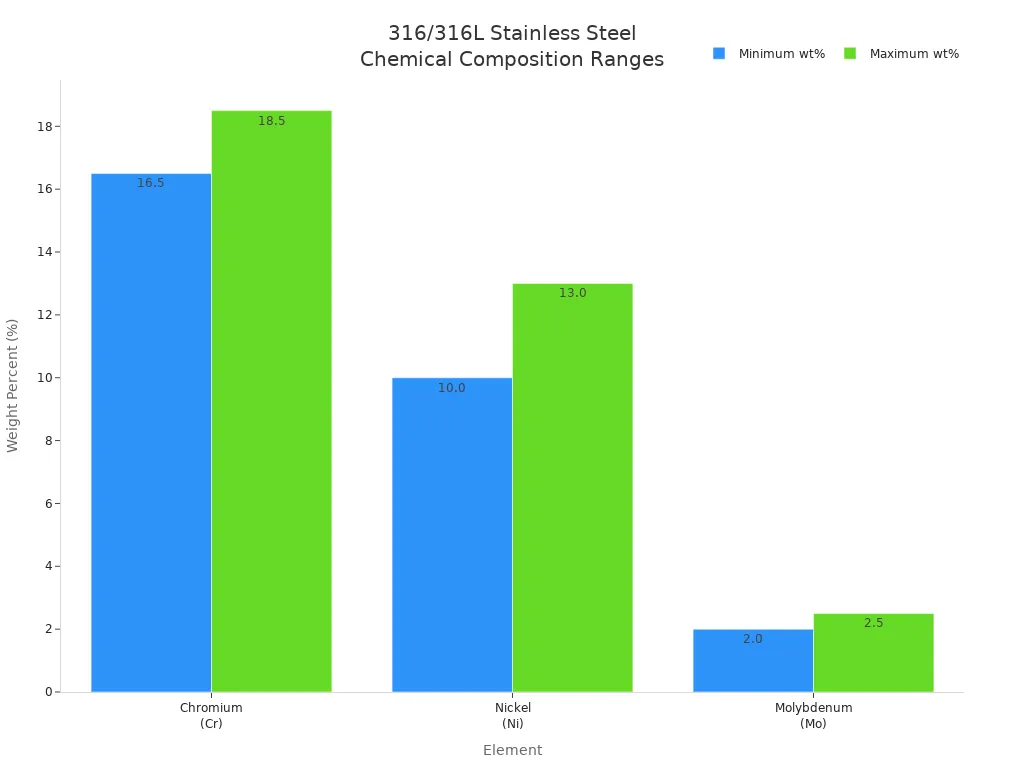

El acero inoxidable 316 y 316L comparten una composición base similar, con cromo, níquel y molibdeno como su principal elementos de aleación . Estos elementos proporcionan la conocida resistencia a la corrosión y la resistencia mecánica asociada con los aceros inoxidables de la serie 300. La siguiente tabla resume los rangos típicos de composición química para ambos grados, como se especifica por los estándares ASTM:

| de tipo de acero inoxidable (c) WT% | carbono | silicio (Si) WT | % manganeso (MN) | WT% | fósforo (P) WT% Sulphur | (S) WT% cromium (CR | ) WT% Molybdenum (Mo | ) |

|---|---|---|---|---|---|---|---|---|

| 316 | ≤0.08 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.030 | 16.0 - 18.0 | 2.0 - 3.0 | 10.0 - 14.0 |

| 316L | ≤0.03 | ≤1.00 | ≤2.00 | ≤0.045 | ≤0.030 | 16.0 - 18.0 | 2.0 - 3.0 | 10.0 - 14.0 |

El siguiente cuadro compara visualmente los porcentajes de peso mínimo y máximo de los elementos de aleación clave en acero inoxidable 316 y 316L:

El cromo, presente en 16-18%, forma una capa de óxido pasivo que protege el acero de la oxidación y la corrosión. El níquel, que oscila entre 10 y 14%, estabiliza la estructura austenítica, mejorando la ductilidad y la tenacidad. El molibdeno, en 2–3%, aumenta la resistencia a la corrosión de picaduras y grietas, especialmente en entornos ricos en cloruro.

Algunas variantes de acero inoxidable 316L pueden incluir nitrógeno agregado. El nitrógeno, incluso en pequeñas cantidades, fortalece la matriz austenítica y mejora tanto la resistencia al rendimiento como la resistencia a la corrosión localizada. Los átomos de nitrógeno interactúan con las dislocaciones en la red de cristal, lo que hace que sea más difícil que la estructura se deforma. Esta adición también refina el tamaño del grano y ayuda a mantener la resistencia a la corrosión formando nitruros estables, que protegen contra las picaduras y el ataque intergranular.

Consejo: Al seleccionar entre 316 y 316L de acero inoxidable, considere no solo el contenido de carbono sino también la presencia de nitrógeno y otros elementos de aleación. Estos factores pueden influir significativamente en el rendimiento en entornos exigentes.

El acero inoxidable 316L demuestra una excelente resistencia a la corrosión en una amplia gama de entornos. Su bajo contenido de carbono previene la precipitación de carburo de cromo en los límites de grano, lo que ayuda a mantener una película de óxido pasivo continuo y estable. Esta característica brinda resistencia a la corrosión superior de acero inoxidable 316L, especialmente en estructuras y componentes soldados expuestos a condiciones agresivas. En ambientes marinos, el acero inoxidable 316L resiste la corrosión de las picaduras y las grietas causadas por iones de cloruro. Las pruebas de campo muestran que, bajo la inmersión en el agua de mar en condiciones atmosféricas, el acero inoxidable 316L exhibe una baja tasa de corrosión de 0.0019 mm/año durante 10 días. Cuando se expone a alta temperatura y presión en el agua de mar, la tasa de corrosión aumenta a 0.0045 mm/año, lo que indica que las condiciones elevadas aceleran la degradación, pero el material aún funciona de manera confiable.

En ambientes ácidos, el acero inoxidable 316L mantiene la resistencia a la corrosión aceptable a temperaturas moderadas. Los datos de laboratorio y plantas indican que los aceros inoxidables 316 y 316L tienen tasas de corrosión por debajo de 5 mils por año en ácido fosfórico a temperaturas de menos de 100 ° C. El acero inoxidable 316L de fabricación aditiva supera a los 316L convencionales en soluciones altamente ácidas (pH ≤ 3), debido a su microestructura refinada y una película pasiva más estable. Esta mejora da como resultado una densidad de corriente de corrosión dos órdenes de magnitud más bajas que el 316L convencional, lo que lo convierte en una fuerte elección para exigentes aplicaciones de procesamiento químico.

316 El acero inoxidable también proporciona una fuerte resistencia a la corrosión, particularmente en ambientes ricos en cloruro y ácidos. La presencia de molibdeno mejora su capacidad para resistir las picaduras y la corrosión de grietas. Las pruebas de laboratorio en la sal de NaCl-KCl fundida a 500 ° C muestran una tasa de corrosión de 17.12 μm/año para 316 acero inoxidable, lo que aumenta con la temperatura. A 700 ° C, la tasa de corrosión alcanza 205.36 μm/año, lo que demuestra que las altas temperaturas pueden afectar significativamente el rendimiento. En comparación con el acero inoxidable 304, el acero inoxidable 316 muestra constantemente tasas de corrosión más bajas, lo que resalta su idoneidad para entornos duros.

En ácido fosfórico, 316 acero inoxidable tolera temperaturas por encima de 115 ° C en entornos de laboratorio, pero los datos de la planta recomiendan usar por debajo de 100 ° C para 316 y 316L. La resistencia a la corrosión de 316 acero inoxidable sigue siendo confiable en muchas aplicaciones industriales, pero no ofrece el mismo nivel de protección contra la corrosión intergranular que 316L, especialmente después de la soldadura.

La corrosión intergranular ocurre cuando los carburos de cromo se forman en los límites del grano, agotando las regiones circundantes de cromo y reduciendo la resistencia a la corrosión. El acero inoxidable 316L, con su menor contenido de carbono, minimiza el riesgo de precipitación de carburo. Esta propiedad ofrece una inmunidad natural 316L a la descomposición de la soldadura, una forma común de corrosión intergranular que afecta las articulaciones soldadas. A diferencia del acero inoxidable 316, que puede requerir el recocido post-soldado para restaurar la resistencia a la corrosión, 316L mantiene sus propiedades protectores sin un tratamiento térmico adicional.

El acero inoxidable 316L reduce el riesgo de precipitación de carburo de cromo en los límites de grano.

El bajo contenido de carbono proporciona inmunidad natural contra la descomposición de la soldadura, mientras que 316 acero inoxidable necesita recocido para una protección similar.

316L funciona mejor en aplicaciones de soldadura pesada, ofreciendo una excelente resistencia a la corrosión intergranular.

El molibdeno contribuye a la resistencia general a la corrosión, pero el factor clave para la resistencia a la corrosión intergranular es el contenido reducido de carbono.

La investigación confirma que un mayor contenido de carbono en aceros inoxidables como 316H conduce a la sensibilización y una mayor susceptibilidad a la corrosión intergranular. En contraste, el acero inoxidable 316L evita este problema, manteniendo la resistencia de corrosión superior en entornos soldados y de alta temperatura.

Nota: Para las aplicaciones que involucran soldadura o exposición a entornos agresivos, el acero inoxidable 316L proporciona el mejor equilibrio de resistencia a la corrosión y durabilidad. Su resistencia a la corrosión superior la convierte en la opción preferida para las industrias marinas, de procesamiento químico y farmacéutico.

El acero inoxidable 316L ofrece una excelente soldabilidad, lo que la convierte en la opción preferida para la fabricación de calibre pesado y estructuras soldadas críticas. Su bajo contenido de carbono minimiza el riesgo de precipitación de carburo de cromo durante la soldadura. Esta propiedad ayuda a mantener la resistencia a la corrosión en la zona afectada por el calor (HAZ) y previene la descomposición de la soldadura. Los estudios metalúrgicos confirman que las soldaduras de acero inoxidable 316L muestran menos precipitados de carburo en los límites de grano, lo que resulta en una sensibilización reducida y un menor riesgo de corrosión intergranular en comparación con el acero inoxidable 316 estándar.

Para lograr una soldabilidad óptima y minimizar la descomposición de la soldadura, los fabricantes siguen varias mejores prácticas:

Controle las tasas de entrada de calor y enfriamiento para evitar la formación de fases dañinas como Sigma y Chi.

Use soldadura TIG para un control de calor superior y una reducción de emisiones peligrosas.

Seleccione los materiales de relleno apropiados, como ER316L, para que coincidan con las propiedades del metal base.

Mantenga un ambiente de trabajo limpio y use herramientas dedicadas de acero inoxidable para evitar la contaminación.

Aplique el tratamiento térmico posterior a la solilla (PWHT) para disminuir las tasas de corrosión en la soldadura y HAZ.

Realice la limpieza y pasivación posterior a la solilla con soluciones de ácido suave para restaurar la capa protectora de óxido de cromo.

Los tratamientos termo-cinéticos a temperaturas controladas mejoran aún más la uniformidad microestructural y reducen la descomposición de la soldadura. Los métodos de enfriamiento, como el enfriamiento en las soluciones de agua o sal, también influyen en las características de la superficie y el potencial de corrosión. Los soldadores experimentados juegan un papel crucial en el manejo de la concentración de calor y la expansión térmica, lo que de otro modo puede causar deformación o distorsión.

316 El acero inoxidable proporciona una buena soldabilidad, pero presenta más desafíos que el acero inoxidable 316L. El mayor contenido de carbono aumenta el riesgo de precipitación de carburo durante la soldadura. Este proceso puede conducir a la sensibilización, lo que hace que el material sea más susceptible a la corrosión intergranular en el HAZ. El recocido posterior a la soldado puede ser necesario para restaurar la resistencia a la corrosión, especialmente en aplicaciones donde el área soldada enfrentará entornos agresivos.

Los fabricantes deben controlar cuidadosamente los parámetros de soldadura para evitar defectos de soldadura. Se pueden surgir problemas como la fusión y la penetración, particularmente cuando se unen tuberías a las bridas o cuando hay diferencias en el grosor del material. Incluso los soldadores calificados pueden encontrar mayores tasas de falla si la calidad del material o la purga de argón es inadecuada. La preparación de la superficie adecuada y el uso de materiales de relleno adecuados siguen siendo esenciales para mantener la resistencia a la soldadura y la resistencia a la corrosión.

La descomposición de la soldadura se refiere a la pérdida localizada de resistencia a la corrosión en el HAZ debido a la precipitación de carburo de cromo. Este fenómeno ocurre con mayor frecuencia en aceros inoxidables con un mayor contenido de carbono. El acero inoxidable 316L, con su nivel reducido de carbono, demuestra una tendencia mucho menor a la descomposición de la soldadura. Los análisis microestructurales muestran consistentemente menos precipitados de carburo de cromo en soldaduras de 316L, lo que se traduce en un mejor rendimiento a largo plazo en entornos corrosivos.

Consejo: Para los proyectos que requieren soldadura o exposición extensas a productos químicos agresivos, la selección de acero inoxidable 316L garantiza una soldadura superior y una durabilidad a largo plazo. Su resistencia a la descomposición de la soldadura lo convierte en el estándar de la industria para aplicaciones críticas.

316 El acero inoxidable generalmente proporciona mayor resistencia que 316L. La diferencia proviene del mayor contenido de carbono en 316, lo que aumenta la dureza y la resistencia a la tracción. Las hojas de datos de materiales muestran que el acero inoxidable 316 tiene una resistencia a la tracción mínima de 75 ksi y una resistencia de rendimiento de 30 ksi. En comparación, el acero inoxidable 316L ofrece una resistencia a la tracción mínima de 70 KSI y una resistencia de rendimiento de 25 KSI. La siguiente tabla resume estos valores:

| propiedad | 316 acero inoxidable | 316L acero inoxidable |

|---|---|---|

| Resistencia a la tracción mínima | 75 ksi | 70 ksi |

| Resistencia al rendimiento (0.2%) | 30 ksi | 25 ksi |

Ambos grados ofrecen un rendimiento confiable en entornos exigentes. Sin embargo, los ingenieros a menudo seleccionan 316 cuando una mayor resistencia es una prioridad. Después de la soldadura, ambos materiales pueden experimentar una reducción de la resistencia, pero el tratamiento térmico adecuado después de la solilla puede restaurar o incluso mejorar ciertas propiedades mecánicas.

El acero inoxidable 316L se destaca por su ductilidad y trabajabilidad superiores. El contenido de carbono más bajo permite la formación, flexión y dibujo profundo sin grietas. Esto hace que 316L sea una opción preferida para formas complejas y fabricación pesada. Durante la soldadura, 316L mantiene su ductilidad mejor que 316, lo que puede volverse más frágil debido a la precipitación de carburo. El tratamiento térmico posterior a la soldado a temperaturas moderadas, como 450 ° C a 650 ° C, ayuda a reducir el estrés residual y mejora tanto la tenacidad como la ductilidad. Sin embargo, el tratamiento térmico excesivo puede introducir fases frágiles, por lo que el control cuidadoso de la temperatura y la duración sigue siendo esencial.

316L La excelente ductilidad de acero inoxidable admite su uso en aplicaciones que requieren formación frecuente o ciclos de estrés repetidos. Esta propiedad también contribuye a su popularidad en las industrias donde la flexibilidad y la durabilidad son críticas.

El acero inoxidable 316 y 316L funcionan bien a temperaturas elevadas, pero sus temperaturas de funcionamiento máximas recomendadas difieren. 316 El acero inoxidable tiene un rango de fusión entre 2.500 ° F y 2.550 ° F. Sin embargo, es menos adecuado para aplicaciones de muy alta temperatura en comparación con el acero inoxidable 304. En la mayoría de los entornos industriales, 316 y 316L se utilizan a temperaturas de hasta 800 ° F - 1,500 ° F. Los estudios experimentales muestran que el acero inoxidable 316L mantiene una fase de austenita estable y una microestructura a temperaturas de hasta 800 ° C (aproximadamente 1.472 ° F). Esta estabilidad garantiza propiedades mecánicas confiables y resistencia a la corrosión durante la exposición prolongada al calor.

Las propiedades mecánicas de ambos grados pueden cambiar después de la soldadura o el tratamiento térmico. Por ejemplo, el tratamiento térmico posterior a la solilla a 750 ° C durante 24 horas aumenta la microdorness en 316L debido a la precipitación de carburo. El tratamiento térmico adecuado mejora la sinergia entre la resistencia y la ductilidad, pero las temperaturas excesivas pueden causar la formación de fases frágiles y reducir el rendimiento general.

Para las aplicaciones que involucran altas temperaturas, los ingenieros deben considerar el rango operativo específico y la necesidad de tratamientos posteriores a la solilla para mantener propiedades mecánicas óptimas.

316 acero inoxidable sirve como material versátil en muchas industrias. Su combinación de alta resistencia mecánica, excelente resistencia a la corrosión y tolerancia al calor confiable lo hace adecuado para entornos exigentes. Los fabricantes a menudo seleccionan esta aleación para construcción, maquinaria pesada y componentes automotrices. La capacidad del material para resistir altas cargas y tensiones respalda su uso en fachadas, puentes y soportes estructurales. En el sector aeroespacial, los ingenieros confían en su resistencia al calor para las piezas del motor a reacción y los sistemas de escape. La industria del procesamiento de alimentos valora sus propiedades higiénicas y su facilidad de limpieza, que ayudan a mantener condiciones sanitarias. Los fabricantes de dispositivos médicos lo usan para instrumentos y equipos quirúrgicos, que se benefician de su superficie y fabricabilidad no reactivas.

316 El acero inoxidable contiene molibdeno, lo que mejora su resistencia a los cloruros y productos químicos agresivos. Esta propiedad lo convierte en una opción preferida para aceros de grado marino y equipos de procesamiento químico expuesto a sustancias duras.

La siguiente tabla resume los usos comunes y las propiedades que hacen que 316 acero inoxidable sea adecuado:

| la industria/aplicación | Usos comunes | Propiedades clave |

|---|---|---|

| Marina | Hardware de barco, infraestructura costera | Resistencia a cloruro, durabilidad |

| Procesamiento químico | Tanques de almacenamiento, tuberías, intercambiadores de calor | Resistencia ácida/alcalina, resistencia |

| Procesamiento de alimentos | Transportadores, tanques de almacenamiento, superficies de preparación | Higiene, resistencia a la corrosión |

| Dispositivos médicos | Herramientas quirúrgicas, implantes | Limpieza, biocompatibilidad |

| Construcción | Puentes, soportes, fachadas | Resistencia mecánica, longevidad |

El acero inoxidable 316L se destaca en aplicaciones donde la soldabilidad y la resistencia a la corrosión posterior a la solilla son críticos. Su bajo contenido de carbono evita la sensibilización durante la soldadura, lo que lo hace ideal para fabricar tanques, vasos a presión y sistemas de tuberías. La industria química utiliza esta aleación para reactores, bombas y válvulas que manejan ácidos fuertes y álcalis. En el sector de alimentos y bebidas, los fabricantes lo eligen para mezcladores, tuberías sanitarias y contenedores de almacenamiento que requieren limpieza frecuente y exposición a ingredientes ácidos o salados. La industria farmacéutica depende de 316L para mesas de preparación estériles, tubos de sala limpia y equipos de fabricación de medicamentos, donde el cumplimiento de la higiene y la regulación son esenciales. Las aplicaciones marinas y costeras se benefician de su capacidad para resistir la corrosión inducida por cloruro, apoyando la longevidad de las barandas y los soportes sumergidos.

El acero inoxidable 316L cumple con la FDA y los estándares sanitarios, lo que garantiza la limpieza y la durabilidad a largo plazo en entornos donde no se puede comprometer la higiene.

La aplicación marina exige materiales que resisten el agua salada y el clima duro. Los aceros inoxidables 316 y 316L aparecen en accesorios de barcos, barandillas, ejes de hélice y recintos submarinos. Su contenido de molibdeno proporciona una resistencia excepcional a las picaduras y la corrosión de grietas, lo que los convierte en aceros de grado marino confiables.

Las instalaciones de procesamiento de alimentos utilizan estas aleaciones para sistemas transportadores, mezcladores y tanques de almacenamiento. Las superficies lisas y no reactivas evitan la acumulación bacteriana y soportan la limpieza repetida con agentes cáusticos. La soldabilidad superior de 316L asegura que las articulaciones soldadas sigan siendo resistentes a la corrosión, apoyando las operaciones sanitarias.

La fabricación farmacéutica requiere una resistencia estricta de higiene y corrosión. El equipo de la sala limpia, los sistemas de entrega de fluidos estériles y los contenedores de almacenamiento a menudo usan acero inoxidable 316L. Su bajo contenido de carbono permite su uso en la condición soldada, manteniendo la integridad y el cumplimiento de los estándares reglamentarios.

Las plantas de procesamiento de productos químicos dependen de ambos grados para tanques de almacenamiento, tuberías y equipos de procesamiento. La resistencia de las aleaciones a los ácidos, álcalis y cloruros asegura el manejo seguro de sustancias corrosivas. La mayor soldabilidad y resistencia a la corrosión de 316L lo convierte en la opción preferida para estructuras soldadas y ambientes químicos agresivos.

La selección de acero inoxidable entre 316 y 316L comienza con la comprensión del entorno operativo. Ambos grados contienen molibdeno, lo que mejora la resistencia a la corrosión de picaduras y grietas en entornos ricos en cloruro. Sin embargo, el menor contenido de carbono de 316L proporciona inmunidad natural contra la descomposición de la soldadura, incluso sin el tratamiento térmico posterior a la solilla. Esto hace que 316L sea la opción preferida en entornos donde la corrosión es una preocupación importante, especialmente después de la soldadura.

316L resiste la corrosión intergranular causada por la precipitación del carburo de cromo, lo que lo hace confiable en las industrias marinas, químicas y farmacéuticas.

En las industrias de procesos, como las fábricas de papel y pulpa, 316L se usa ampliamente para su capacidad para resistir medios corrosivos duros y mantener el rendimiento después de la soldadura.

316 es más susceptible a la corrosión intergranular, particularmente en el rango de 427 ° C a 816 ° C, especialmente después de la soldadura.

Para aplicaciones que involucran exposición prolongada al cloruro o productos químicos agresivos, 316L ofrece una mayor confiabilidad a largo plazo.

Los requisitos de soldadura juegan un papel crítico en la selección de grado. El contenido de carbono bajo de acero inoxidable 316L reduce el riesgo de precipitación de carburo durante la soldadura. Esta propiedad minimiza la necesidad de recocido de solución después de soldar o reparaciones, ahorrando tiempo y costo.

Se prefiere 316L cuando las reparaciones de soldadura son probables o cuando el tratamiento térmico posterior a la soldado no se puede realizar.

Las especificaciones de la industria a menudo requieren 316L para piezas mecanizadas en servicios corrosivos donde pueden ocurrir soldadura o reparaciones.

La resistencia a la corrosión de 316 y 316L completamente recocido es similar, pero 316L mantiene esta resistencia en la condición soldada.

Elegir 316L puede ayudar a evitar la complejidad y los gastos del tratamiento térmico posterior a la solilla, especialmente en ensamblajes grandes o intrincados.

Los requisitos de resistencia mecánica también influyen en la decisión. 316 El acero inoxidable, con su mayor contenido de carbono, ofrece mayor tracción y resistencia al rendimiento. Esto lo hace adecuado para aplicaciones que exigen una mayor resistencia mecánica y resistencia al agrietamiento de la corrosión del estrés, especialmente a temperaturas elevadas.

| Propiedad | 316 acero inoxidable | 316L acero inoxidable |

|---|---|---|

| Contenido de carbono | Hasta 0.08% | Hasta 0.03% |

| Resistencia a la tracción | Más alto (aprox. 515-1180 MPa) | Ligeramente más bajo (aproximadamente 485-1160 MPa) |

| Fuerza de rendimiento | Más alto (~ 205 MPa) | Inferior (~ 170 MPa) |

| Ductilidad | Menos dúctil | Más dúctil |

| Formabilidad | Menos formable | Más formable |

| Soldadura | Riesgo de precipitación de carburo | Mejor, menos propenso a agrietarse |

| Rendimiento de alta temperatura | Retiene una resistencia por encima de 700 ° C | Pierde la fuerza más rápido a altas temperaturas |

Los proyectos que requieren máxima resistencia y resistencia al calor favorecen 316 acero inoxidable. En contraste, 316L es mejor para aplicaciones que involucran soldadura, flexión o conformación extensa, donde la ductilidad y la resistencia a la corrosión intergranular después de la soldadura son más importantes.

Al seleccionar entre 316 y 316L de acero inoxidable, el costo a menudo se convierte en un factor decisivo para muchos proyectos. Ambos grados pertenecen al extremo premium del mercado de acero inoxidable, pero sus precios no siempre coinciden exactamente. Los fabricantes y compradores deben comprender las implicaciones de costos antes de tomar una decisión final.

El acero inoxidable 316L generalmente cuesta aproximadamente 5% a 10% más por kilogramo que el acero inoxidable 316 estándar. Esta diferencia de precio resulta del control más estricto de la composición de la aleación y la resistencia a la corrosión mejorada requerida para 316L. Los productores deben usar procesos de fabricación más precisos para lograr el contenido de carbono más bajo y, en algunos casos, agregar nitrógeno para cumplir con los estándares de rendimiento. Estos pasos aumentan los costos de producción, que los proveedores transmiten a los compradores.

La siguiente tabla resume el rango de precios típico para ambos grados: rango de precios típico

| de grado de acero inoxidable | (USD/kg) | Diferencia de costo relativo |

|---|---|---|

| 316 | $ 2.50 - $ 4.50 | Base |

| 316L | $ 2.75 - $ 5.00 | 5–10% más alto |

Nota: Los precios pueden variar según la región, el proveedor y el volumen de pedidos. Siempre solicite cotizaciones actualizadas para grandes proyectos.

Para aplicaciones a pequeña escala, la diferencia de costos puede parecer menor. Sin embargo, en proyectos a gran escala, como la construcción de plantas de procesamiento químico, estructuras marinas o instalaciones de producción de alimentos, el costo adicional para 316L puede ser significativo. Por ejemplo, una orden de 100 toneladas podría dar lugar a miles de dólares en gastos de materiales adicionales.

A pesar del precio más alto, muchas industrias eligen 316L por su superior soldabilidad y resistencia a la corrosión. Los ahorros a largo plazo por el mantenimiento reducido, menos reparaciones y la vida útil más larga a menudo superan la inversión inicial. Los ingenieros y los equipos de adquisición deben sopesar el costo inicial en contra del potencial de menores gastos del ciclo de vida.

Puntos clave a considerar al evaluar el costo:

316L ofrece un mejor rendimiento en entornos soldados o altamente corrosivos.

La prima de precio para 316L refleja sus propiedades mejoradas y controles de calidad más estrictos.

Para los proyectos donde la soldadura es mínima y el riesgo de corrosión es bajo, 316 puede proporcionar una solución más rentable.

Consejo: siempre equilibre el costo del material con los requisitos de rendimiento y las condiciones de servicio esperadas. La elección correcta puede conducir a un mejor valor sobre la vida útil del equipo o estructura.

La diferencia principal entre el acero inoxidable 316 y 316L se encuentra en el contenido de carbono, lo que afecta directamente la resistencia a la corrosión, la soldabilidad y la resistencia mecánica. La siguiente tabla resalta estas distinciones:

| aspecto | 316 acero inoxidable | 316L acero inoxidable |

|---|---|---|

| Contenido de carbono | Hasta 0.08% | Hasta 0.03% |

| Resistencia a la corrosión | Bueno, riesgo después de soldar | Superior, especialmente en soldaduras |

| Soldadura | Necesita tratamiento posterior a la solilla | Excelente, menos riesgo de descomposición |

| Fortaleza | Ligeramente más alto | Mejor ductilidad, dureza |

Para entornos soldados o altamente corrosivos, 316L ofrece un menor mantenimiento y una vida útil más larga. Para las necesidades de alta resistencia, se puede preferir 316. Los proyectos complejos se benefician de la consulta de expertos.

La principal diferencia es el contenido de carbono. 316 contiene hasta 0.08% de carbono, mientras que 316L tiene un máximo de 0.03%. Este nivel de carbono más bajo en 316L mejora la soldabilidad y la resistencia a la corrosión intergranular.

Sí, ambos grados se pueden soldar. Sin embargo, se prefiere 316L para la soldadura porque resiste la precipitación de carburo, lo que ayuda a prevenir la descomposición de la soldadura y mantiene la resistencia a la corrosión en las articulaciones.

El acero inoxidable 316L funciona mejor en ambientes marinos. Su bajo contenido de carbono protege contra la corrosión de las picaduras y las grietas causada por el agua salada, lo que lo hace ideal para accesorios de barcos y estructuras costeras.

316L generalmente cuesta aproximadamente 5-10% más de 316. El precio más alto refleja controles de calidad más estrictos y una mejor resistencia a la corrosión, especialmente después de la soldadura o en entornos agresivos.

Los ingenieros a veces usan estos grados indistintamente, pero no siempre. 316L es mejor para estructuras soldadas o ambientes corrosivos. 316 funciona bien donde se necesita mayor resistencia y la soldadura es mínima.

El nitrógeno fortalece el acero inoxidable 316L y mejora su resistencia a la corrosión localizada. Algunos fabricantes agregan nitrógeno para mejorar las propiedades mecánicas y mantener la resistencia a la corrosión, especialmente en aplicaciones exigentes.

Las industrias como la marina, el procesamiento de alimentos, los productos farmacéuticos y el procesamiento químico utilizan ambos grados. 316L es común en equipos soldados, mientras que se elige 316 para piezas que necesitan mayor resistencia.

Ambos grados resisten muy bien el óxido. Sin embargo, la exposición a productos químicos duros o agua salada con el tiempo puede causar decoloración de la superficie o corrosión menor. La limpieza regular ayuda a mantener su apariencia y rendimiento.

Cumbre de adquisiciones de equipos petroquímicos de China y exposición-Cssope 2025

Explorando el magnetismo del acero inoxidable para aplicaciones modernas

El acero inoxidable súper austenítico supera en las pruebas de ácido del mundo real

Técnicas de fabricación emergentes para barras de acero inoxidable austenítico

Explorando el papel de 18-8 acero inoxidable austenítico en la fabricación moderna y las casas

Top 10 grados de acero inoxidable austenítico y sus usos diarios