zamknąć

Wybierz swoją witrynę

Światowy

Media społecznościowe

Autor: redaktor witryny Publikuj czas: 2025-07-23 Pochodzenie: Strona

Wybór odpowiedniej austenitycznej klasy stali nierdzewnej zapewnia, że sprzęt spełnia wymagające wymagania przemysłowe. Każdy austenityczny pasek ze stali nierdzewnej oferuje unikalne właściwości dla określonych zastosowań. Kluczowe opcje obejmują 303 dla doskonałej maszyny, 304 do ogólnego użycia, 316 dla zwiększonej odporności na korozję, 310 dla wysokich temperatur, 321 dla stabilności w podwyższonych temperaturach i 200 serii dla opłacalnej wytrzymałości. Rozważ odporność na korozję, siłę, maszynowalność, limity temperatury i koszty przy wyborze paska ze stali nierdzewnej.

| o stopniu stali nierdzewnej | Wspólne zastosowania przemysłowe |

|---|---|

| 303 | Wały, ciała zaworów, wykończenie, przemysł spożywczy, odporność chemiczna. |

| 304 | Ogólny przemysł spożywczy, części obróbki, komponenty spawane. |

| 316 | Marine, farmaceutyka, żywność, chirurgiczny, tekstylny, farbujący sprzęt. |

| 310 | Usługa w wysokiej temperaturze, wymienniki ciepła, środowiska siarki. |

| 321 | Wysoka temperatura, stabilowana tytanowa, poprawiła odporność na korozję. |

| 200 serii | Zastosowania oparte na kosztach, wyższa granica plastyczności, dobra spawalność. |

Odporność na korozję stanowi podstawową kwestię przy wyborze austenitycznego paska ze stali nierdzewnej do użytku przemysłowego. Różne oceny oferują różne poziomy ochrony przed rdzą i atakiem chemicznym. Na przykład, 304 Stal nierdzewna zapewnia wyjątkową odporność na korozję w większości środowisk, co czyni ją popularnym wyborem do przetwarzania żywności, opieki zdrowotnej i zastosowań na zewnątrz. W ustawieniach przetwarzania morskiego lub chemicznego 316 stali nierdzewnej zapewnia lepszą odporność na korozję ze względu na wyższą zawartość molibdenu. Ta funkcja chroni sprzęt przed trudnymi chemikaliami i ekspozycją na słoną wodę.

Elementy stopowe w każdej klasie, takie jak chrom i nikiel, odgrywają kluczową rolę w określeniu, w jaki sposób materiał odporny na korozję będzie. Gatunki takie jak 321, stabilizowane tytanem, odpierają korozję w wysokich temperaturach, dzięki czemu są odpowiednie do procesów spawania i intensywnie cieplnych. W agresywnych środowiskach dupleks ze stali nierdzewnej może oferować jeszcze większą ochronę, ale stopnie austenityczne pozostają standardem dla większości potrzeb przemysłowych.

Wskazówka: Zawsze dopasowuj odporność na korozję paska ze stali nierdzewnej do określonych chemikaliów i warunków środowiskowych obecnych w Twoim zastosowaniu.

Siła mechaniczna określa, jak dobrze pręt ze stali nierdzewnej można wytrzymać przyłożone siły bez deformowania lub łamania. Zastosowania przemysłowe często wymagają materiałów o wysokiej wytrzymałości na rozciąganie i trwałości. Oceny takie jak 304 i 316 łączą dobrą wytrzymałość z plastycznością, wspierając zarówno integralność strukturalną, jak i elastyczność. W przypadku wytrzymałych zastosowań niektóre branże mogą rozważyć oceny martenzytyczne lub stłumiące opady, ale austenityczne pręty ze stali nierdzewnej nadal zapewniają niezawodną wydajność dla większości zadań.

Poniższa tabela podkreśla typowe wartości wytrzymałości dla klas wspólnych: Wytrzymałość na rozciąganie

| o stopniu stali nierdzewnej | (MPA) Wydłużanie | (MPA) | (%) |

|---|---|---|---|

| 303 | Nie dotyczy | ~ 310 | Nie dotyczy |

| 304 | Min 515 | Min 205 | Min 40 |

Austenityczne pręty ze stali nierdzewnej utrzymują swoje właściwości w szerokim zakresie temperatur, dzięki czemu są odpowiednie zarówno dla środowisk o niskiej, jak i wysokiej temperaturze. Ta wszechstronność zapewnia spójne wyniki w wymagających warunkach przemysłowych.

Maszyna odnosi się do tego, jak łatwo można wyciąć, kształtować lub wykończyć materiał. W produkcji o dużej objętości maszyna bezpośrednio wpływa na wydajność produkcji i żywotność narzędzi. Wśród austenitycznych stali nierdzewnych 303 wyróżnia się doskonałą maszyną. Dodanie siarki i manganu w 303 poprawia tworzenie chipów i zmniejsza zużycie energii podczas obróbki. To sprawia, że idealnie nadaje się do szybkiego produkcji złożonych części i przy minimalnym zużyciu narzędzia.

Podczas gdy 304 stal nierdzewna oferuje również dobrą maszynę, nie odpowiada wydajności 303 w wymagających środowiskach produkcyjnych. Wybór właściwej oceny pod kątem maszyny zapewnia niższe koszty produkcji i wyższą jakość produkcji.

Uwaga: Optymalizacja procesów oprzyrządowania i obróbki dodatkowo zwiększa możliwość wykonywania wszelkich prętów ze stali nierdzewnej, zmniejszając przestoje i potrzeby konserwacji.

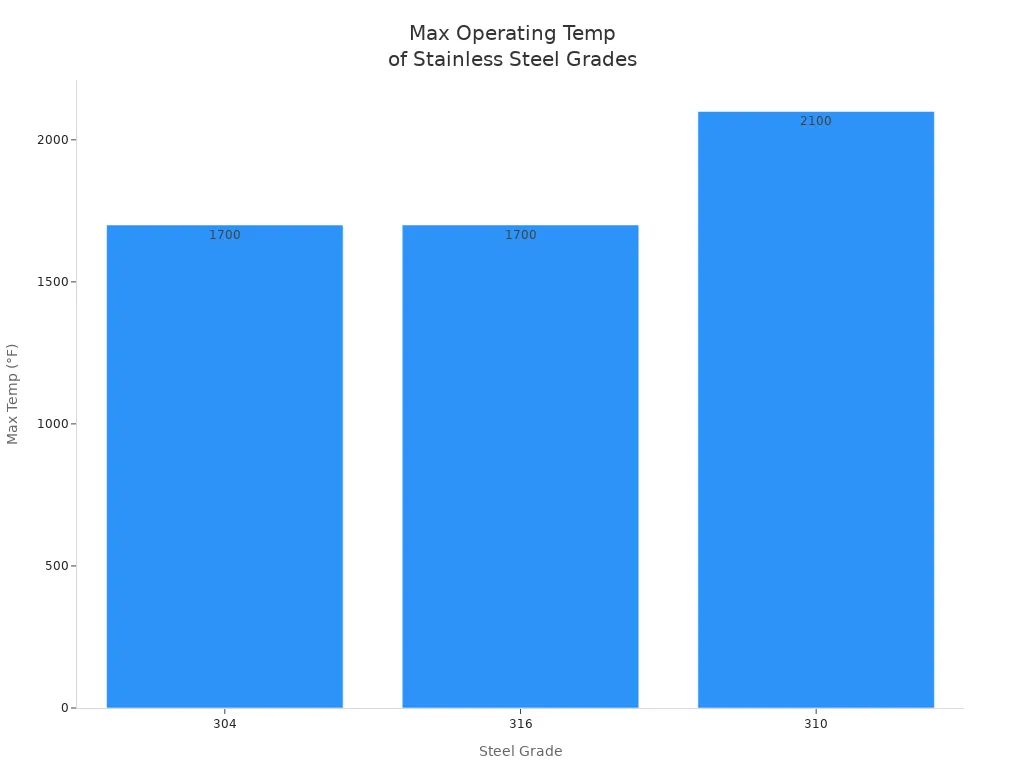

Odporność na temperaturę odgrywa kluczową rolę w wyborze austenitycznego paska ze stali nierdzewnej do zastosowań przemysłowych. Wiele branż, takich jak przetwarzanie chemiczne, wytwarzanie energii i produkcja żywności, wymaga materiałów, które utrzymują ich siłę i odporność na korozję w podwyższonych temperaturach. Każda ocena ze stali nierdzewnej oferuje inny próg ciągłej pracy w środowiskach o wysokim ogrzewaniu.

Stal nierdzewna klasy 304, znana ze swojej wszechstronności, może wytrzymać ciągłe temperatury obsługi do 1700 ° F (925 ° C). Klasa 316, która zawiera Molybdenum, również dobrze sobie radzi w tych temperaturach, dzięki czemu jest odpowiedni dla środowisk, w których niezbędna jest zarówno odporność na ciepło, jak i korozję. Klasa 310 wyróżnia się doskonałą wydajnością o wysokiej temperaturze, odporąc na utlenianie i utrzymując integralność strukturalną do 2100 ° F (1150 ° C). Klasa 321, stabilowana tytanowa wersja 304, zapobiega opadom węglików podczas przedłużającej się ekspozycji na ciepło. Ta stabilizacja pozwala zachować odporność na korozję i właściwości mechaniczne w temperaturach podobnych do 304, ale z lepszą niezawodnością podczas cyklu termicznego.

Poniższa tabela podsumowuje maksymalne ciągłe temperatury robocze dla wspólnych austenitycznych klas stali nierdzewnej:

| Max | Max ciągła temperatura robocza |

|---|---|

| 304 | 1700 ° F (925 ° C) |

| 316 | 1700 ° F (925 ° C) |

| 310 | 2100 ° F (1150 ° C) |

| 321 | ~ 1700 ° F (925 ° C), stabilizowany tytan |

Wskazówka: W przypadku zastosowań obejmujących częste zmiany temperatury rozważ oceny z elementami stabilizacyjnymi, takimi jak tytan. Oceny te pomagają zapobiegać degradacji strukturalnej spowodowanej cyklem termicznym.

Wybór prawej oceny odporności na temperaturę zapewnia długowieczność i bezpieczeństwo sprzętu w wymagających warunkach przemysłowych.

Koszt pozostaje decydującym czynnikiem przy wyborze austenitycznego stopnia baru ze stali nierdzewnej. Ceny materialne mogą wpływać na budżety projektowe, szczególnie w przypadku operacji na dużą lub długoterminową. Stal nierdzewna klasy 304 oferuje równowagę wydajności i przystępności cenowej. Jest to najczęściej stosowana ocena austenityczna, zapewniając niezawodną odporność na korozję i wytrzymałość mechaniczną w niższej cenie.

Klasa 316, która obejmuje Molybdenum dla zwiększonej korozji i odporności na ciepło, zazwyczaj kosztuje ponad 304. Ta różnica cen odzwierciedla dodane elementy stopowe i ulepszone właściwości, które dostarczają. Klasa 303, wariant swobodnego maszyny 304, może mieć nieco wyższy koszt z powodu dodania siarki, ale oferuje znaczne oszczędności czasu obróbki i zużycia narzędzia. Gatunki 200 serii, zaprojektowane do zastosowań wrażliwych na koszty, często stanowią bardziej ekonomiczną alternatywę, choć nie mogą pasować do odporności na korozję 304 lub 316.

Poniższa tabela porównuje przybliżone ceny i charakterystykę kosztów wspólnych klas:

| Stalowa stal nierdzewna | Przybliżona cena ceny za | funta | podsumowanie porównania kosztów |

|---|---|---|---|

| 304 | 1,55 USD za funt (arkusz) | 0,56 USD/funt | Niższy koszt wśród 304 i 316; powszechnie używane i wszechstronne |

| 316 | Nie dotyczy (nowa cena nie znaleziono) | 0,78 USD/funt | Wyższy koszt niż 304, ze względu na dodatkowy molibden dla odporności na korozję |

Uwaga: ceny wahają się na podstawie warunków rynkowych i umów dostawców. Zawsze skonsultuj się z producentami, aby uzyskać najdokładniejsze i aktualne ceny.

Wybór właściwej oceny obejmuje równoważenie wymagań dotyczących wydajności z ograniczeniami budżetowymi. W przypadku większości ogólnych zastosowań przemysłowych 304 zapewnia optymalną mieszankę kosztów i możliwości. W przypadku wyspecjalizowanych środowisk wyższe początkowe inwestycje w 316 lub innych klasach premium często spłaca się poprzez zmniejszoną konserwację i dłuższą żywotność usług.

303 Grade wyróżnia się wśród Austenityczne oceny ze stali nierdzewnej ze względu na doskonałą maszynę. Producenci dodają dodatkową siarkę do stopu, co pomaga łatwiej przecinać materiał. Ta regulacja nieznacznie zmniejsza opór korozji w porównaniu do stali nierdzewnej typu 304. Branże często wybierają 303 do szybkiej obróbki komponentów, takich jak przekładnie, wały, śruby i śruby. Ocena utrzymuje dobrą siłę i wytrzymałość, dzięki czemu nadaje się do części precyzyjnych wymagających częstego obróbki.

Kluczowe cechy 303 klasy:

Zwiększona maszyna z powodu zwiększonej zawartości siarki

Dobra siła mechaniczna i wytrzymałość

Niższa odporność na korozję niż 304

Typowe zastosowania:

Obrabiane komponenty (przekładnie, wały, śruby, nakrętki, śruby)

Części zaworów

Wyposażenie wyposażenia żywności i napojów

Stal nierdzewna typu 304 służy jako linia bazowa dla austenitycznej stali nierdzewnej. Zawiera około 18-20% chromu i 8-10,5% niklu, co daje mu równowagę odporności na korozję, siłę i formowalności. Ta ocena odpowiada utlenianiu i najczęstszymi chemikaliami, co czyni ją najczęściej stosowaną stalą nierdzewną na świecie. Stal nierdzewna typu 304 pojawia się w szerokiej gamie branż, w tym architektury, przetwarzania żywności, urządzeń medycznych i produkcji motoryzacyjnej.

Kompozycja Najważniejsze:

Chrom: 18-20%

Nikiel: 8-10,5%

Carbon: do 0,08%

Wspólne zastosowania przemysłowe:

| obszaru zastosowania | Przykłady |

|---|---|

| Architektura | Poręcze, okładziny |

| Żywność i napoje | Sprzęt do przetwarzania, zbiorniki magazynowe, systemy piwowarskie |

| Medyczny | Instrumenty chirurgiczne, implanty |

| Automobilowy | Układy wydechowe, katalityczne konwertety |

Uwaga: Stal nierdzewna typu 304 oferuje niezawodną kombinację przystępności cenowej i wydajności dla większości zastosowań ogólnego przeznaczenia.

Stal nierdzewna typu 316 buduje się na fundamencie 304, dodając 2-3% molibden. Ten dodatek znacznie poprawia odporność na korozję wżery i szczelinowej, szczególnie w środowiskach bogatych w chlorek, takich jak ustawienia przetwarzania morskiego lub chemicznego. Stal nierdzewna typu 316 utrzymuje również wysoką wytrzymałość i trwałość, nawet w podwyższonych temperaturach. Branże wybierają tę ocenę, gdy sprzęt stoi w obliczu trudnych procesów chemicznych, słonej lub sterylizacji.

Kluczowe różnice kompozycji:

Chrom: 16-18%

Nickel: 10-14%

Molibden: 2-3%

Carbon: do 0,08%

Typowe zastosowania:

| obszaru aplikacji | Przykłady |

|---|---|

| Morski | Łączniki, pompy, zawory, złączki łodzi |

| Przetwarzanie chemiczne | Reaktory, naczynia magazynowe, rurociągi |

| Żywność i napoje | Sprzęt do przetwarzania, powierzchnie kuchenne |

| Farmaceutyczny | Narzędzia chirurgiczne, sprzęt do pomieszczeń czystych |

Wskazówka: Stal nierdzewna typu 316 zapewnia doskonałą wydajność w środowiskach, w których korozja z chlorków lub ostrych chemikaliów jest problemem.

Te trzy stopnie - 303, stal nierdzewna typu 304 i stal nierdzewna typu 316 - wyznaczają kręgosłup wielu zastosowań przemysłowych. Każdy oferuje unikalną równowagę maszynowości, odporności na korozję i właściwości mechaniczne, umożliwiając inżynierom dopasowanie odpowiedniego materiału do określonych wymagań operacyjnych.

310 Austenitic Austenitic ze stali nierdzewnej wyróżnia się doskonałą wydajnością w środowiskach o wysokiej temperaturze. Ta ocena zawiera wyższy poziom chromu (24-26%) i niklu (19-22%) w porównaniu z innymi austenitowymi stalami nierdzewnymi. Elementy te pomagają materiałowi wytrzymywać utlenianie i skalowanie, nawet gdy są narażone na temperatury do 2100 ° F (1150 ° C). Branże często wybierają 310 klas dla części pieca, wymienników ciepła i pieców.

310 Grade utrzymuje swoją siłę i wytrzymałość w podwyższonych temperaturach. Opiera się również zmęczeniem termicznym i cyklicznym ogrzewaniem, co czyni go niezawodnym w przypadku urządzeń, które napotyka częste zmiany temperatury. Wysoka zawartość chromu stopu zapewnia dobrą odporność na korozję, ale działa najlepiej w środowiskach, w których ciepło jest głównym problemem niż narażeniem na agresywne chemikalia.

Typowe zastosowania dla klasy 310:

Komponenty pieca

Kosze i przyrząd do obróbki cieplnej

Wkładki pieców

Rury promieniowe

Uwaga: stopień 310 nie jest zalecany dla środowisk o wysokich stężeniach gazów siarkowych, ponieważ mogą one powodować szybką degradację.

321 Austenityczna stal nierdzewna klasy oferuje stabilność podczas długoterminowej ekspozycji na wysokie temperatury. Producenci dodają tytan do tej klasy, co zapobiega opadom węgełny podczas spawania lub przedłużającego się ogrzewania. Ta funkcja pomaga utrzymać stopień 321 utrzymania odporności na korozję i właściwości mechaniczne, nawet po powtarzanych cyklach termicznych.

Skład stopnia 321 jest ściśle odpowiada składowi 304, ale dodanie tytanu sprawia, że idealnie nadaje się do zastosowań obejmujących ciągłe lub powtarzające się ogrzewanie między 800 ° F do 1500 ° F (427 ° C do 816 ° C). Przemysł wykorzystuje stopień 321 w kolektorach wydechowych, części silnika odrzutowego i urządzeniach do przetwarzania chemicznego.

Kluczowe funkcje 321 klasy:

Titan Stabilized dla lepszej odporności na korozję międzykrystaliczną

Dobra spawalność i formalność

Utrzymuje siłę w podwyższonych temperaturach

Powszechne zastosowania:

Systemy wydechowe samolotów

Połączenia ekspansji

Przetwarzanie chemiczne w wysokiej temperaturze

Wskazówka: Podczas spawania lub wytwarzania komponentów, które będą napotkać wysokie ciepło, stopień 321 pomaga zapobiec utratę odporności na korozję.

Gatunki 200 serii stanowi opłacalną alternatywę dla tradycyjnych stali nierdzewnych serii 300. Stopy te zastępują część zawartości niklu manganu i azotu, co zmniejsza koszty przy jednoczesnym zachowaniu dobrych właściwości mechanicznych. Gatunki 200 serii oferują wyższą granicę plastyczności niż 304, ale ich odporność na korozję jest ogólnie niższa, szczególnie w środowiskach bogatych w chlorek lub kwaśne.

Producenci często korzystają z ocen 200 serii do zastosowań, w których oszczędności kosztów są ważne, a narażenie na trudne chemikalia jest ograniczone. Oceny te działają dobrze w przypadku przyborów kuchennych, sprzętu do przetwarzania spożywczego i niektórych elementów konstrukcyjnych.

| o klasie 200 | Kluczowe elementy stopowe | typowe zastosowania |

|---|---|---|

| 201, 202 | Mangan, azot | Naczynia kuchenne, umywalki, urządzenia |

Ustanawianie: 200 gatunków serii może nie być odpowiednie dla środowisk morskich lub wysoce żrących. Zawsze oceń wymagania aplikacji przed wybraniem tych stopów.

Inżynierowie powinni porównać właściwości mechaniczne i korozji wszystkich dostępnych klas, aby zapewnić najlepsze dopasowanie do każdego użytku przemysłowego.

Przyrostek „L” w austenitycznych stopniach prętów ze stali nierdzewnej oznacza „niski węgiel. ”, Takie jak 304L i 316L zawierają mniej węglowe niż ich standardowe odpowiedniki. Ta korekta składu przynosi kilka ważnych korzyści dla zastosowań przemysłowych.

Niska zawartość węgla poprawia spawalność. Gdy inżynierowie spawali stal nierdzewną, wysoki poziom węgla może powodować opady węglika wzdłuż szwu spoiny. Proces ten osłabia metal i zwiększa ryzyko korozji, szczególnie w trudnych środowiskach. Zmniejszając zawartość węgla, oceny „L” pomagają zapobiec temu problemowi. W rezultacie spawane stawy pozostają silne i w czasie opierają się korozji.

Branże często wybierają oceny „L” dla projektów wymagających częstego lub krytycznego spawania. Na przykład stal nierdzewna 316L pojawia się w urządzeniach morskich i naczyniach ciśnienia reaktora. Zastosowania te wymagają zarówno wysokiej odporności na korozję, jak i niezawodnej integralności spoiny. Niższa zawartość węgla w 316L zapewnia, że spawane struktury działają dobrze, nawet gdy są narażone na słoną wodę lub agresywne chemikalia.

| Grade | Content (MAX) | Typowe przypadki użycia | Kluczowe korzyści |

|---|---|---|---|

| 304 | 0,08% | Ogólne wytwarzanie, struktury bez spalania | Standardowa siła |

| 304L | 0,03% | Rurociągi, zbiorniki, zespoły spawane | Zwiększona spawalność |

| 316 | 0,08% | Sprzęt chemiczny, żywności i morski | Najwyższy odporność na korozję |

| 316L | 0,03% | Naczynia morskie, farmaceutyczne | Odporność na korozję spawaną |

Chociaż oceny „L” oferują lepszą spawalność i odporność na korozję po spawaniu, mają nieco niższą wytrzymałość mechaniczną niż stopnie standardowe. Ten kompromis rzadko wpływa na wyniki w większości warunków przemysłowych. Poprawiona odporność na korozję, szczególnie po spawaniu, często przewyższa niewielkie zmniejszenie siły.

Wskazówka: Określ stopnie „L” podczas projektowania spawanych konstrukcji, które będą musiały stawić czoła korozyjne środowiska lub wymagają długiej żywotności. Materiały podwójnie certyfikowane, takie jak 316/316L, łączą wytrzymałość mechaniczną standardowych ocen z niskimi korzyściami węglowymi o klasach „L”, oferując elastyczność wymagających projektów.

Inżynierowie powinni rozważyć wymagania dotyczące spawania aplikacji i warunki ekspozycji przed wybraniem oceny „L”. W środowiskach, w których korozja po spawaniu stanowi ryzyko, oceny „L” stanowią niezawodne rozwiązanie. Ich użycie pomaga przedłużyć żywotność sprzętu i obniżyć koszty konserwacji, co czyni je inteligentnym wyborem dla wielu zastosowań przemysłowych.

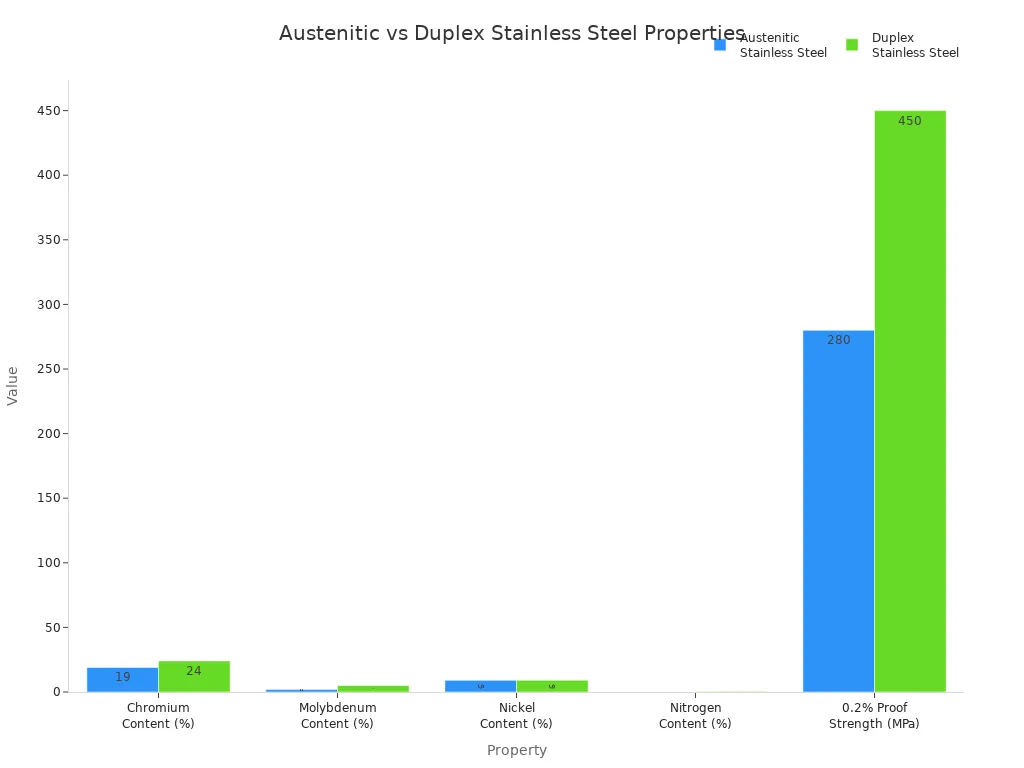

Inżynierowie często porównują austenityczne i dupleksowe pręty ze stali nierdzewnej przy wyborze materiałów do wymagających środowisk. Dupleksowe stale nierdzewne łączą fazy ferrytu i austenitu, co powoduje unikalną równowagę właściwości. Ta dwufazowa struktura zapewnia dupleksowe pręty wyższą wytrzymałość i doskonałą odporność na pękanie korozji naprężeń, szczególnie w warunkach bogatych w chlorek. Austenityczne pręty, takie jak Stal nierdzewna typu 304 oferuje doskonałą plastyczność i wytrzymałość, ale są bardziej podatne na korozję indukowaną chlorkiem.

| Właściwość / stal | Austenityczna stal nierdzewna (np., Typ 304) | dupleks stal nierdzewna (np. 22% CR Dupleks) | Superduplex ze stali nierdzewnej |

|---|---|---|---|

| Zawartość chromu (%) | ~ 18-20 | 20-28 | Do 28 |

| Zawartość molibdenu (%) | Do ~ 2 | Do 5 | Do 5 |

| Treść niklu (%) | ~ 8-10 | Do 9 | Różni się |

| Zawartość azotu (%) | Niski | 0,05-0,50 | Podobne lub wyższe |

| 0,2% siła dowodu (MPA) | ~ 280 | Minimum ~ 450 | Minimum ~ 550 |

| Odporność na korozję | Dobre, ale podatne na korozję i wżery stresu chlorkowego | Doskonała odporność na korozję i wżery stresu chlorkowego | Nawet wyższa odporność na korozję |

| Pękanie korozji stresu | Bardziej podatne | Lepszy opór | Najlepszy opór |

| Typowe zastosowania | Stal nierdzewna ogólnego przeznaczenia | Olej i gaz na morzu, przetwarzanie chemiczne, morskie | Wysoce wymagające środowiska |

Dupleksowe pręty ze stali nierdzewnej wyróżniają się w przemyśle morskim, chemicznym i morskim ze względu na ich zwiększoną odporność na korozję i wytrzymałość mechaniczną. Austenityczne pręty pozostają standardem ogólnego użytku przemysłowego, oferując niezawodną wydajność i łatwiejszą produkcję.

Serie 300 i 200 reprezentuje dwie ważne rodziny ze stali nierdzewnej. Seria 300, w tym stal nierdzewna typu 304 i typu 316, wykorzystuje wyższą zawartość niklu, co poprawia odporność na korozję i plastyczność. Seria 200 zastępuje nikiel manganem i azotem, dzięki czemu te pręty są bardziej opłacalne, ale mniej odporne na korozję, szczególnie w trudnych środowiskach.

| Aspekt | 200 serii austenitycznej stali nierdzewnej | 300 Austenitic Austenitic ze stali nierdzewnej |

|---|---|---|

| Skład chemiczny | Niższy nikiel (1-3%), chrom 16-18%, nikiel zastępujący mangan i azot | Wyższy nikiel (8-10%), chrom 16-20%, czasem molibden (np. 316) |

| Odporność na korozję | Niższa odporność na korozję, szczególnie w środowiskach chlorkowych | Doskonała odporność na korozję, szczególnie w bogatym w chlorek i surowe środowiska |

| Właściwości magnetyczne | Ogólnie magnetyczne po pracy | Niemagnetyczne w stanie wyżarzonym |

| Wytrzymałość na rozciąganie | Wyższa wytrzymałość na rozciąganie | Niższa wytrzymałość na rozciąganie, ale lepsza plastyczność i wytrzymałość |

| Pozytrzowość i spawalność | Mniej plastyczne, możliwe pękanie spoiny | Lepsza plastyczność, doskonała spawaj |

| Typowe zastosowania | Wrażliwe na koszty, części strukturalne, urządzenia | Przetwarzanie żywności, medyczne, chemiczne, morskie, architektoniczne |

| Koszt | Bardziej opłacalne | Droższe |

200 serii pasuje do zastosowań wewnętrznych lub niskich korozyjnych, w których koszt jest priorytetem. Seria 300, zwłaszcza stal nierdzewna typu 316, pozostaje preferowanym wyborem dla środowisk wymagających wysokiej odporności korozji i tworzenia.

Wybór spośród prętów ze stali nierdzewnej 303, 304 i 316 zależy od równowagi między maszynowością a odpornością na korozję. Typ 303 zawiera siarkę w celu poprawy maszynowości, dzięki czemu idealnie nadaje się do mocno obrabianych części, takich jak nakrętki i śruby. Jednak ten dodatek nieznacznie zmniejsza odporność na korozję. Stal nierdzewna typu 304 oferuje doskonałą odporność na korozję i wszechstronność, ale jest trudniejsza do maszyny z powodu stwardnienia pracy. Stal nierdzewna typu 316 wyróżnia się doskonałą odpornością na korozję, szczególnie w środowisku bogatym w chlorek lub morskim, dzięki dodaniu molibdenum.

| Stal nierdzewna | oporność na korozję | Maszyna | Kluczowe elementy | stopowe Typowe zastosowania |

|---|---|---|---|---|

| 303 | Najniższy wśród trzech | Najwyższy | ~ 18% CR, 8% NI, +0,15% S | Mocno obrabiane części |

| 304 | Umiarkowany; doskonały | Najniższy | ~ 18% CR, 8% NI | Naczynia kuchenne, architektura |

| 316 | Najwyższe, szczególnie przeciwko chloridom | Umiarkowany | 16-18% CR, 10-14% NI, 2-3% MO | Chemikalia, morska |

Wskazówka: wybierz 303 dla maksymalnej maszyny, 304 dla ogólnej wszechstronności i 316 dla najlepszej odporności na korozję w agresywnych środowiskach.

Środowiska przemysłowe często wymagają materiałów, które mogą wytrzymać ekstremalne ciepło bez utraty siły lub korozji. Austenityczne pręty ze stali nierdzewnej, zwłaszcza klasy 310 i 321, wyróżniają się w tych ustawieniach o wysokiej temperaturze. Ich unikalne kompozycje stopu pomagają im utrzymać integralność strukturalną i odpierać utlenianie po wystawieniu na podwyższone temperatury.

| Kluczowe | charakterystyka | przydatności temperatury | ocen Uwagi |

|---|---|---|---|

| 321 | Tytan stabilizowany austenityczna stal nierdzewna | Do 1652 ° F (900 ° C) | Wysoka wytrzymałość, odporność na skalowanie, stabilność fazowa, zapobiega opadom węglików podczas spawania |

| 310 | Wysoka zawartość chromu i niklu | Odporność na wysoką temperaturę (powyżej 900 ° C) | Doskonała odporność i wytrzymałość utleniania w podwyższonych temperaturach |

| Austenityczna rodzina ze stali nierdzewnej | Wysoka spawalność, wysoka ciągliwość, oporność w wysokiej temperaturze | Nadaje się do użytku przemysłowego o wysokiej tempie | Ogólne właściwości, co czyni je idealnymi do takich aplikacji |

Klasa 310 wyróżnia się swoją zdolnością do wykonywania w środowiskach powyżej 900 ° C. Jego wysoka zawartość chromu i niklu zapewnia doskonałą odporność na utlenianie i skalowanie. To sprawia, że klasa 310 jest najlepszym wyborem dla części pieca, wymienników ciepła i innego sprzętu narażonego na ciągłe ciepło. Stop utrzymuje zarówno siłę, jak i wytrzymałość, nawet podczas szybkich zmian temperatury.

Klasa 321 oferuje kolejne rozwiązanie do zastosowań w wysokiej temperaturze. Inżynierowie często wybierają tę ocenę ze względu na stabilizację tytanu. Dodanie tytanu zapobiega opadom węglika podczas spawania lub długotrwałego ogrzewania. Ta funkcja pomaga klasie 321 zachować odporność na korozję i właściwości mechaniczne do 1652˚F (900 ° C). Przemysł używa stali nierdzewnej 321 w kolektorach wydechowych, części silnika strumieniowego i urządzeniach do przetwarzania chemicznego, w których stabilność fazowa i opór skalowania są krytyczne.

Wskazówka: W przypadku spawanych struktur narażonych na wysokie ciepło stopień 321 zapewnia dodatkową ochronę przed korozją międzykrystaliczną.

Austenityczne stale nierdzewne, jako rodzina, przynoszą kilka zalet w wysokiej temperaturze użycia przemysłowego. Oferują wysoką spawalność i plastyczność, co upraszcza wytwarzanie i instalację. Ich odporność na zmęczenie termiczne zapewnia długą żywotność, nawet w wymagających warunkach.

Porównując stopnie o wysokiej temperaturze, inżynierowie powinni rozważyć określoną temperaturę roboczą, potrzebę spawania i ryzyko utleniania. Klasa 310 odpowiada zastosowaniu z ekstremalnym ryzykiem ciepła i utleniania. Klasa 321 działa najlepiej tam, gdzie najważniejsze są spawanie i stabilność faz.

Wybór odpowiedniej klasy stali nierdzewnej o wysokiej temperaturze zapewnia niezawodność sprzętu, zmniejsza konserwację i rozszerza żywotność usług w trudnych środowiskach przemysłowych.

Środowiska przetwarzania chemicznego wymagają materiałów, które mogą wytrzymać agresywne chemikalia, wysokie temperatury i częste czyszczenie. Wybór prawa Austenityczna klasa baru ze stali nierdzewnej zapewnia trwałość i bezpieczeństwo sprzętu. Inżynierowie często wybierają oceny oparte na odporności na korozję, spawalność i stabilność w podwyższonych temperaturach.

Poniższa tabela podsumowuje najbardziej odpowiednie oceny do przetwarzania chemicznego:

| Kluczowe | elementy stopu stopniowe | Odporność na korozję Rozumowanie | Rozumowanie |

|---|---|---|---|

| 316 | 16% chrom, 10% nikiel, 2% molibdenu | Zwiększona odporność na chlorki z powodu molibdenu | Idealny dla urządzeń narażonych na chlorki i ostre chemikalia. |

| 316L | Niski wariant węglowy 316 | Zmniejszone opady węgla podczas spawania | Preferowane do spawanego sprzętu w przemyśle chemicznym i farmaceutycznym. |

| 321 | Tytan stabilizowany | Opiera się korozji międzykranowej i ekspozycji w wysokiej temperaturze | Stosowane w reaktorach i rurociągach o wysokiej temperaturze. |

| 347 | Niobium i tantalum ustabilizowane | Odporny na uczulenie i korozję międzykrystaliczną w wysokich temperaturach | Stosowane w wymiennikach ciepła i komponentach pieca. |

| 304 | ~ 18% chrom, 8% nikiel | Dobra odporność na łagodniejsze chemikalia | Używane do zbiorników i rur z mniej agresywnymi substancjami. |

Uwaga: Stal nierdzewna typu 316 wyróżnia się doskonałą odpornością na korozję wżery i szczelinowej, szczególnie w środowiskach bogatych w chlorek.

Zgodność regulacyjna jest niezbędna w przetwarzaniu chemicznym. Standardy takie jak ASTM A312/A312M i ASTM A240/A240M określają skład chemiczny i właściwości mechaniczne dla prętów i płyt ze stali nierdzewnej. Standardy specyficzne dla branży, w tym niniejsze dla przemysłu naftowego i chemicznego, zapewniają bezpieczeństwo i wydajność. Środki kontroli jakości, takie jak regularna kontrola zużycia i korozji, pomagają utrzymać integralność sprzętu i zapobiegać zanieczyszczeniu.

Rutynowe praktyki konserwacji obejmują:

Sprawdzanie korozji wżery i szczeliny

Zapewnienie uszczelek i uszczelek pozostają nienaruszone

CZYSZCZENIE WYCIECZKI WYBÓR W celu zmniejszenia ryzyka zanieczyszczenia

Zamknięcia planowania w celu dokładnego czyszczenia i kontroli

Kroki te pomagają przedłużyć żywotność usług austenitycznych produktów z prętów ze stali nierdzewnej w zastosowaniach przetwarzania chemicznego.

Przemysł żywności i napojów opiera się na stali nierdzewnej ze względu na higienę, odporność na korozję i łatwość czyszczenia. Sprzęt musi wytrzymać częste mycie, ekspozycję na kwasy i kontaktować się z różnymi produktami spożywczymi. Klasy 304 i 316 są najczęstszym wyborem dla tych zastosowań.

Klasa 304 zawiera 18% chromu i 8% niklu. Oferuje doskonałą odporność na korozję na utlenianie kwasów i środków czyszczących. Producenci używają go do zlewów, zbiorników do przechowywania, kadzi fermentacyjnych i zmywarki do naczyń.

Klasa 316 obejmuje wyższy poziom chromu, niklu i molibdenu. Ta kompozycja zapewnia doskonałą odporność na chlorki i kwasy. Jest idealny do roślin przetwarzających mięso, środowiska o wysokiej zawartości soli i sprzętu, który wymaga częstego czyszczenia.

Austenityczne stali nierdzewne stosowane w przetwarzaniu żywności i napojów muszą spełniać surowe wymagania higieny. Powierzchnie muszą być gładkie i nieporowato, aby zapobiec wzrostowi bakterii i umożliwić łatwe odkażanie. Standardy regulacyjne, takie jak FDA, NSF i EHEDG, ustanawiają wytyczne dotyczące bezpieczeństwa i czystości materiałów. Wykończenia powierzchniowe, takie jak szczotkowane lub elektropolerowane, dodatkowo zwiększają czyszczenie i odporność na korozję.

| kategorii wymagań | Szczegóły |

|---|---|

| Odporność na korozję | Musi oprzeć się kwasom, chlorkom i chemikaliom czyszczącym. |

| Wykończenie powierzchni | Gładka, nieporowata, chropowatość poniżej 32 RA dla łatwego czyszczenia. |

| Zgodność regulacyjna | Musi spełniać standardy FDA, NSF, EHEDG. |

| Gatunki ze stali nierdzewnej | 304/304L do ogólnego użytku; 316/316L dla bardziej żrących lub soli fizjologicznych. |

| Standardy produkcyjne | ISO 9001: 2015, zatwierdzenie TUV, certyfikat PED i dokumentacja zapewniania jakości. |

| Opcje wykończenia powierzchni | #4 szczotkowane, lustrzane, elektropolerowane i pasywne wykończenia dla oporu higieny i korozji. |

Wskazówka: Klasa 316 jest preferowanym wyborem sprzętu narażonego na słone lub kwaśne produkty spożywcze i agresywne procedury czyszczenia.

Projekty budowlane często wymagają materiałów, które mogą wytrzymać ekspozycję na zewnątrz, obciążenia konstrukcyjne i zmienne warunki pogodowe. Austenityczne stopnie prętów ze stali nierdzewnej zapewniają niezbędną wytrzymałość i odporność na korozję dla tych wymagających środowisk.

Klasa 304 jest szeroko stosowana w budownictwie ze względu na równowagę siły, formowalności i odporności na korozję. Dobrze działa w większości ustawień zewnętrznych, ale może nie wytrzymać ekspozycji na słoną wodę.

Klasa 316 zawiera molibdenum, który zwiększa odporność na środowiska soli i przybrzeżne. Ta ocena jest szczególnie odpowiednia dla struktur w pobliżu oceanu lub na obszarach z solami odladzającymi.

Klasa 321, stabilizowana tytanem, zapobiega opadów węglika podczas spawania. Jest stosowany w zastosowaniach o wysokiej temperaturze i strukturach zewnętrznych, które wymagają stabilności temperatury.

Austenityczne stali nierdzewne z serii 300, z co najmniej 16% chromu i 6% niklu, oferują doskonałą trwałość i formalność. Te właściwości sprawiają, że są preferowanym wyborem do budowania fasad, poręczy, mostów i cech architektonicznych narażonych na elementy.

Ustanowienie: W przypadku konstrukcji przybrzeżnej lub narażonej na sól zawsze określ klasę 316, aby zapobiec wżerowi i przedłużyć żywotność usług.

Środowiska morskie przedstawiają jedne z najcięższych warunków dla prętów ze stali nierdzewnej. Wysokie poziomy chlorków w wodzie morskiej, w połączeniu z zmiennymi temperaturami, stwarza silne ryzyko korozji, zwłaszcza szczeliny i korozji. Wybór odpowiedniego stopnia austenitycznego ze stali nierdzewnej zapewnia długoterminową trwałość i bezpieczeństwo sprzętu morskiego, elementów złącznych i elementów strukturalnych.

Austenityczne stale nierdzewne pozostają preferowanym wyborem dla większości zastosowań morskich ze względu na ich doskonałą odporność na korozję i właściwości mechaniczne. Jednak nie wszystkie oceny działają równie dobrze w tych trudnych warunkach. Poniższe punkty podkreślają kluczowe uwagi dotyczące wyboru gatunku w środowiskach morskich:

UNS S31266 wyróżnia się doskonałą odpornością na korozję szczelin w chlorowanej wodzie morskiej. Ta ocena nie wykazuje inicjacji korozji szczelinowej poniżej 35 ° C, nawet przy poziomach chloru do 15 ppm. Wynika niezawodnie w wymiennikach ciepła, rur morskich i innych zanurzonych komponentach.

Klasa 316 i 316L oferują silną odporność na wżery i ogólną korozję w słonej wodzie. Dodanie Molybdenum poprawia ich zdolność do wytrzymania ataku chlorku, co czyni je standardowym wyborem dla złączek łodzi, elementów mocujących morskich i struktur morskich.

Niższy stop Klasy dupleksowe , takie jak UNS S32205, nie zapewniają odpowiedniej ochrony w chlorowanej wodzie morskiej. Oceny te mogą zawieść w ciężkich warunkach szczeliny lub w podwyższonych temperaturach.

Poziomy temperatury i chloru odgrywają kluczową rolę w ryzyku korozji. W miarę wzrostu temperatury powyżej 40 ° C nawet wysoce stopowe stale nierdzewne mogą doświadczyć korozji szczelinowej przy niskich stężeniach chloru. Inżynierowie muszą rozważyć zarówno temperaturę środowiskową, jak i resztkowy chlor przy określaniu materiałów.

| Stal nierdzewna Klasa | morska | Kluczowe funkcje | Typowe aplikacje |

|---|---|---|---|

| UNS S31266 | Doskonały | Doskonały odporność na korozję szczelin | Wymienniki ciepła, rurociąg wód morskich |

| 316/316L | Bardzo dobry | Molibden do odporności na chlorek | Łódź, łączniki, pompki |

| 304/304L | Umiarkowany | Ogólna odporność na korozję, mniej dla chlorków | Sprzęt pokładowy, komponenty wewnętrzne |

| S32205 (dupleks) | Słaby | Nie nadaje się do chlorowanej wody morskiej | Nie zalecane |

Wskazówka: W przypadku środowisk morskich o wysokich temperaturach chloru lub podwyższonych temperatur zawsze weryfikuj granice wydajności klasy. Regularna inspekcja i konserwacja pomagają przedłużyć żywotność usług w agresywnych przybrzeżnych lub morskich warunkach.

Specjalne przepisy mogą mieć zastosowanie do sprzętu morskiego, szczególnie w przypadku statków lub platform offshore. Zgodność ze standardami takimi jak ASTM A276 i ASTM A479 zapewnia jakość materiału i identyfikowalność. Właściwy wybór oceny, w połączeniu z rutynowym czyszczeniem i inspekcją, pomaga zapobiegać kosztownym awarie i zapewnia bezpieczeństwo w operacjach morskich.

Wybór odpowiedniego austenitycznego paska ze stali nierdzewnej do użytku przemysłowego wymaga systematycznego podejścia. Poniższa lista kontrolna pomaga inżynierom i zespołom ds. Zamówień podejmować świadome decyzje:

Zidentyfikuj wymagania dotyczące aplikacji

Określ podstawowe potrzeby projektu, takie jak odporność na korozję, wytrzymałość i limity temperatury.

Oceń środowisko operacyjne

Oceń narażenie na chemikalia, wilgoć, sól lub ekstremalne temperatury. Klasy takie jak 304 i 316 dobrze sobie radzą w szerokim zakresie środowisk.

Przejrzyj właściwości mechaniczne

sprawdź wymaganą wytrzymałość, plastyczność i wytrzymałość. Wyższa zawartość niklu, jak stwierdzono w klasie 316, zwiększa wytrzymałość.

Rozważ potrzebę wytwarzania

Zdecydować, czy pasek będzie wymagał obróbki, spawania lub formowania. Gatunki swobodnego maszynowania, takie jak 303, zmniejszają zużycie narzędzi, podczas gdy stopnie niskie węglowe, takie jak 304L lub 316L, poprawiają spawanie.

Zrozum oznaczenia ocen

zapoznają się z Wspólne systemy, takie jak AISI, SAE i UNS . Ta wiedza zapewnia wybraną stal ze stali nierdzewnej pasuje do aplikacji.

Oceń Bilans kosztów i dostępności

Początkowe koszty materiałów z długoterminowymi kosztami konserwacji i wymiany.

Sprawdź zgodność i certyfikat

potwierdź, że wybrana ocena spełnia standardy branżowe i wymagania klientów.

Wskazówka: Zawsze dokumentuj każdy krok, aby zapewnić identyfikowalność i zgodność ze specyfikacjami projektu.

Przed zakupem zadawane dostawcy ukierunkowane pytania, aby potwierdzić przydatność paska ze stali nierdzewnej:

Jaki poziom odporności na korozję ta ocena zapewnia moje środowisko?

Czy ocena jest odpowiednia do spawania, czy też wymaga specjalnych procedur?

Jak działa ocena podczas obróbki lub formowania?

Jakie są wartości siły mechanicznej i wytrzymałości?

Czy ocena spełnia odpowiednie standardy i certyfikaty branżowe?

Jakie są koszty z góry i długoterminowe, w tym utrzymanie?

Czy materiał jest dostępny w wymaganych rozmiarach i wykończeniach?

Pytania te pomagają dopasować stal nierdzewną do określonego procesu przemysłowego i zapewniają niezawodną wydajność.

Wielu użytkowników popełnia błędy, które można uniknąć przy wyborze austenitycznego paska ze stali nierdzewnej:

Wybór oceny bez rozważania jego cech formowania, co może prowadzić do nadmiernego sprężyny lub utwardzania pracy.

Ignorowanie szybkiego utwardzania gatunków austenitycznych, co powoduje zużycie narzędzia lub pękanie.

Przeglądając potrzebę dostosowania technik oprzyrządowania i formowania do właściwości wybranej klasy.

Brak konsultacji z producentami w sprawie wymagań spawania lub obróbki, które mogą powodować wady lub nieefektywność.

Ustanawianie: Zrozumienie potrzeb mechanicznych i potrzeb wytwarzania każdej klasy zapobiega kosztownym błędom i zapewnia udany wynik projektu.

Wybór odpowiedniej austenitycznej klasy stali nierdzewnej często wiąże się z złożonymi decyzjami. Wiele projektów przemysłowych stanowi unikalne wyzwania, których standardowe wytyczne nie mogą rozwiązać. W takich sytuacjach konsultacja z ekspertem od materiałów lub metalurgii staje się niezbędna.

Kluczowe scenariusze konsultacji ekspertów:

Niezwykłe środowiska żrące:

niektóre zastosowania obejmują narażenie na agresywne chemikalia, wysokie zasolenie lub wahające poziomy pH. Eksperci mogą analizować środowisko i zalecać oceny z najlepszym oporem. Mogą również sugerować powłoki ochronne lub alternatywne stopy.

Warunki wysokotemperaturowe lub kriogeniczne:

Gdy sprzęt działa w ekstremalnych temperaturach, wydajność materiału może się zmienić. Eksperci rozumieją, jak zachowują się różne oceny przy naprężeniu termicznym. Pomagają wybrać pręty, które utrzymują siłę i odporną na utlenianie lub kruchość.

Krytyczne struktury spawane:

projekty wymagające szerokiego spawania, szczególnie w naczyniach ciśnieniowych lub rurociągach, korzystają z porad ekspertów. Specjaliści mogą zalecić niskoemisyjne lub stabilizowane stopnie, aby zapobiec rozkładowi spoiny i zapewnienia długoterminowej niezawodności.

Wymagania regulacyjne lub certyfikacyjne:

niektóre branże, takie jak przetwarzanie żywności lub farmaceutyka, muszą spełniać surowe standardy. Eksperci znają najnowsze przepisy i mogą kierować wyborem materiałów, aby zapewnić zgodność z wymaganiami FDA, ASTM lub ISO.

Niestandardowe wytwarzanie lub niezwykłe wymiary:

gdy projekt potrzebuje niestandardowych rozmiarów, kształtów lub wykończeń, eksperci mogą koordynować z dostawcami. Pomagają zapewnić, że materiał spełnia specyfikacje mechaniczne i estetyczne.

Analiza awarii lub rozwiązywanie problemów:

jeśli poprzedni sprzęt nie powiódł się z powodu korozji, pękania lub zużycia, ekspert może zbadać podstawową przyczynę. Zapewniają zalecenia, aby zapobiec przyszłym problemom i poprawić wydajność systemu.

Wskazówka: Wczesne konsultacje ze specjalistą ze stali nierdzewnej mogą zapobiec kosztownym błędom i opóźnieniu projektu. Eksperci wnoszą cenne spostrzeżenia, które wykraczają poza standardowe arkusze danych.

Pytania, które ekspert może pomóc odpowiedzieć:

| w sytuacji | wkład ekspertów |

|---|---|

| Nowy proces lub środowisko | Ocena kompatybilności materialnej |

| Niejasne wydajność klasy | Dogłębna analiza i zalecenia dotyczące testowania |

| Wiele klas wydaje się odpowiednie | Ocena porównawcza oparta na danych rzeczywistych |

| Potrzeba analizy kosztów cyklu życia | Wytyczne dotyczące całkowitego kosztu własności i konserwacji |

Inżynierowie i zespoły ds. Zamówień nie powinni się wahać, gdy pojawi się niepewność. Wkład eksperta zapewnia wybraną klasę baru ze stali nierdzewnej, zarówno z celami technicznymi, jak i biznesowymi. To proaktywne podejście wspiera bezpieczeństwo, zgodność i długoterminową wartość dla każdego zastosowania przemysłowego.

Właściwy Czyszczenie i utrzymanie odgrywają istotną rolę w zachowaniu wydajności i wyglądu austenitycznych prętów ze stali nierdzewnej. Regularne czyszczenie zapobiegawcze, przynajmniej raz lub dwa razy w roku, usuwa zanieczyszczenia, które mogą prowadzić do korozji. Ciepła woda i łagodny detergent dobrze działają dla większości brudu i pyłu. W przypadku upartych plam można zastosować łagodne ścierne lub środki czyszczące zawierające kwas fosforowy lub cytrynowy, a następnie dokładne płukanie i suszenie. Operatorzy powinni unikać szczotek ze stali węglowej lub wełny stalowej, ponieważ narzędzia te mogą osadzać cząstki powodujące rdzę na powierzchni.

Po ekspozycji na sole lub środowiska morskie potrzebne jest specjalna opieka. Atramenty i kleje najlepiej reagują na rozpuszczalniki, takie jak ksylen lub alkohol, podczas gdy skala wody można usunąć za pomocą octu i ciepłej wody. Pasywacja, która obejmuje zanurzenie stali w roztworze kwasu cytrynowego, przywraca ochronną warstwę tlenku chromu i rozszerza odporność na korozję. Przed pasywacją powierzchnia musi być czysta, a proces powinien zastosować prawidłowe stężenie kwasu, temperaturę i czas zanurzenia. Mechaniczne pobudzenie i podwyższone temperatury mogą poprawić wyniki czyszczenia. Podczas instalacji pracownicy powinni zapobiec zgrzytaniu lub spawania w pobliżu metali na bazie żelaza, ponieważ może to powodować plamy rdzy.

Wskazówka: Zaplanuj regularne kontrole przy użyciu wizualnych i nieniszczących metod testowania, takich jak testy ultradźwiękowe, w celu wykrycia wczesnych oznak degradacji i utrzymania integralności strukturalnej.

Żywotność serwisowa austenitycznych prętów ze stali nierdzewnej zależy od wybranej oceny i środowiska operacyjnego. Klasy takie jak 316 i 347 oferują zwiększoną odporność na uczulenie i zlokalizowaną korozję, dzięki czemu nadają się do trudnych ustawień chemicznych lub morskich. Elementy stopowe, takie jak Molybdenum, Titan i Niobium, poprawia odporność na korozję i zapobiegają opadom węglika, co może prowadzić do uczulenia i ataku międzykrystalicznego.

Zalecane są stopnie niskoemisyjne lub stabilizowane, w tym 304L i 347L, są zalecane dla struktur spawanych. Oceny te ograniczają ryzyko uczulenia podczas spawania, szczególnie w zakresie temperatur od –40 ° do 315 ° C. W środowiskach na morzu i bogatych w chlorek, Klasa 316 jest często jedyną austenitową stalą nierdzewną stosowaną do części zawierających ciśnienie ze względu na jej doskonałą odporność na pękanie korozji naprężenia i chlorkiem. Rutynowe utrzymanie, w tym strategie monitorowania korozji i łagodzenia, takie jak ochrona katodowa, pomaga zoptymalizować długowieczność zasobów.

| Grade | typowe życie usługowe (lata) | Najlepsze przypadki użycia |

|---|---|---|

| 304/304L | 10–20+ | Ogólne użycie przemysłowe, wewnętrzne |

| 316/316L | 20–30+ | Marine, chemikalia, na morzu |

| 321/347 | 15–25+ | Wysokie temperatura, spawane struktury |

Podczas wymiany austenitycznych prętów ze stali nierdzewnej w krytycznych zastosowaniach systematyczne podejście zapewnia dalsze bezpieczeństwo i wydajność. Inżynierowie powinni zacząć od zidentyfikowania kluczowych regionów, takich jak lokalizacje spoiny i obszary o metalurgii. Uważne sekcje zapobiega wprowadzeniu wad. Właściwe montaż i szlifowanie z kontrolowanym chłodzeniem chronią przed uszkodzeniem termicznym. Polerowanie usuwa deformację i warstwy zahartowane pracą, a dokładne czyszczenie eliminuje zanieczyszczenia.

Po przygotowaniu trawienie ujawnia mikrostrukturę bez powodowania artefaktów korozji międzykranowej. Analiza mikroskopowa potwierdza brak uczulenia lub defekty. Wybór właściwej oceny jest niezbędny. Gatunki takie jak SS316 i SS347, z dodatkiem molibdenu, tytanu lub niobium, odpierają uczulenia i zlokalizowaną korozję. W przypadku spawanych stawów niskoemisyjne lub stabilizowane gatunki zapobiegają atakowi międzykrystalicznemu. Najlepsze praktyki spawania obejmują stosowanie odpowiednich metali wypełniających i usuwanie odcienia cieplnego przez szczotkowanie lub marynowanie.

Zastąpienie planu przez mapowanie spoin i orientacji próbek.

Sekcja i batony mocno.

Zmiel i poleruj powierzchnie z kontrolowanym chłodzeniem.

Próbki czystego i trawienia do analizy mikrostrukturalnej.

Do spawania użyj niskoemisyjnych lub stabilizowanych.

Usuń odcień ciepła po spawaniu, aby zapobiec miejsc korozji.

Ustanawianie: W środowisku bogatym w zachorowanie lub chlorek stopień 316 pozostaje preferowanym wyborem dla części zawierających ciśnienie ze względu na jego odporność na pękanie korozji i naprężenia.

Duży obiekt przetwarzania chemicznego stawał w obliczu częstych awarii sprzętu z powodu agresywnych kwasów i wysokich stężeń chlorków. Zespół inżynierski potrzebował rozwiązania, które wydłużyłoby żywotność naczyń reaktora i rurociągów. Wybrali pręty ze stali nierdzewnej typu 316 ze względu na ich doskonałą odporność na korozję wżery i szczelin. Zawartość molibdenu w 316 r. Zapewniła silną obronę przed trudnymi chemikaliami obecnymi w zakładzie.

Zespół wybrał również 316L na spawane połączenia. Niska zawartość węgla zmniejszyła ryzyko uczulenia i korozji międzygranowej po spawaniu. Ta decyzja poprawiła niezawodność sieci rurociągów zakładu. Zespół konserwacji zgłosił znaczny spadek nieplanowanych zamknięć.

Wskazówka: W roślinach chemicznych zawsze dopasuj stopień stali nierdzewnej do określonych chemikaliów i środków czyszczących w użyciu.

Kluczowe wyniki:

Żywotność sprzętu wzrosła o ponad 30%

Koszty utrzymania spadły o 20%

Ulepszono zgodność ze standardami bezpieczeństwa w branży

Piekarnia komercyjna wymagała nowych zbiorników miksujących i systemów przenośników. Sprzęt potrzebny do wytrzymania codziennych mycia i ekspozycji na kwasowe składniki. Kierownik projektu określił 304 pręty ze stali nierdzewnej dla większości komponentów. Ta ocena oferowała doskonałą odporność na korozję i spełniła wszystkie przepisy dotyczące bezpieczeństwa żywności.

W przypadku części narażonych na solankę i kwaśne wypełnienia owocowe zespół zaktualizował do 316 stali nierdzewnej. Dodane molibdenu chronione przed wżerem przed solą i kwasami. Wszystkie powierzchnie otrzymały gładkie, wypolerowane wykończenie, aby zapobiec wzrostowi bakterii i uproszczenia czyszczenia.

| części | Używane przyczyny | do selekcji |

|---|---|---|

| Mieszanie zbiorników | 304 | Ogólna odporność na korozję |

| Ramki przenośne | 304 | Łatwa produkcja, bezpieczna żywność |

| Części narażone na solankę | 316 | Zwiększona odporność na chlorki |

Uwaga: Sprzęt żywnościowy musi spełniać ścisłe standardy higieny. Gładkie wykończenia i właściwy wybór oceny pomagają zapobiec zanieczyszczeniu.

Stocznia potrzebowała elementów mocujących na flotę naczyń przybrzeżnych. Połączki stawiałyby w obliczu ciągłej ekspozycji na słoną wodę i zmienne temperatury. Zespół projektowy wybrał 316 prętów ze stali nierdzewnej do śrub, nakrętek i podkładek. Molybdenum w 316 r. Zapewniło silną odporność na korozję wżery i szczelin, które są powszechne w środowiskach morskich.

Zespół uniknął 304 stali nierdzewnej dla tych części. 304 może szybko korodować w słonej wodzie, prowadząc do awarii sprzętu. Po instalacji złącze nie wykazywały żadnych oznak rdzy lub degradacji, nawet po kilku latach służby.

Lista kontrolna wyboru MARINE FUDEN:

Wybierz 316 lub wyższe oceny do ekspozycji na słoną wodę

Regularnie sprawdzaj elementy mocujące pod kątem oznak korozji

Użyj pasywnych wykończeń, aby zwiększyć odporność na korozję

Ustanawianie: W zastosowaniach morskich niewłaściwy wybór oceny może prowadzić do szybkiej awarii i kosztownych napraw.

Niestandardowe projekty wytwarzania często stanowią unikalne wyzwania, z którymi standardowe oceny ze stali nierdzewnej nie zawsze mogą rozwiązać. Inżynierowie i producenci muszą wybrać materiały spełniające określone wymagania dotyczące projektu, wydajności i estetycznych. Austenityczne pręty ze stali nierdzewnej oferują wszechstronność potrzebną do niestandardowych rozwiązań w branżach takich jak architektura, urządzenia medyczne i specjalistyczne maszyny.

Skarp do produkcji otrzymał niedawno prośbę o zbudowanie zestawu niestandardowych poręczy architektonicznych dla nadmorskiego kurortu. Klient wymagał eleganckiego, nowoczesnego wyglądu i długoterminowej odporności na spray solny. Zespół inżynierski ocenił kilka klas i wybrał pręty ze stali nierdzewnej 316L. Ta ocena zapewniła doskonałą odporność na korozję i spawalność, która zapewniła, że balustrady utrzymują ich wygląd i integralność strukturalną z czasem.

W innym przykładzie producent urządzeń medycznych potrzebował precyzyjnych komponentów do instrumentów chirurgicznych. Projekt wymagał ciasnych tolerancji i nieskazitelnego wykończenia powierzchni. Zespół wybrał 303 batoniki ze stali nierdzewnej ze względu na ich doskonałą maszynę. Ten wybór zmniejszył zużycie narzędzia i pozwoliło na wydajną produkcję złożonych części. Zakończone instrumenty spełniały ścisłe standardy higieny i przeszły wszystkie kontrole wysokiej jakości.

Niestandardowe projekty wytwarzania często wymagają współpracy między inżynierami, producentami i dostawcami materiałów. Poniższa lista kontrolna pomaga zespołom osiągnąć udane wyniki:

Zdefiniuj wymagania mechaniczne, chemiczne i estetyczne aplikacji.

Skonsultuj się z dostawcami na temat dostępnych klas i wykończeń.

Oceń potrzebę specjalnych nieruchomości, takich jak zwiększona maszyna lub spawalność.

Poproś o certyfikaty materialne i dokumenty identyfikowalności.

Zaplanuj zabiegi po obróbce, takie jak pasywacja lub polerowanie.

Wskazówka: Wczesne zaangażowanie ekspertów materialnych może zapobiec kosztownym przeprojektowaniu i zapewnić, że produkt końcowy spełnia wszystkie specyfikacje.

| z tytułu projektu | Zalecane korzyści | Kluczowe korzyści |

|---|---|---|

| Architektura przybrzeżna | 316/316L | Najwyższy odporność na korozję |

| Instrumenty medyczne | 303 | Doskonała maszyna |

| Sprzęt do przetwarzania spożywczego | 304/304L | Higiena i ogólna odporność na korozję |

| Oprawy o wysokiej temperaturze | 321 | Stabilność podczas cykli termicznych |

Niestandardowe wytwarzanie wymaga elastyczności i dbałości o szczegóły. Wybierając odpowiednią klasę austenityczną baru ze stali nierdzewnej, zespoły mogą dostarczać produkty, które niezawodnie działają w wymagających środowiskach. Takie podejście pomaga również kontrolować koszty i zmniejszyć konserwację cyklu życia produktu.

Wybór prądu baru odpowiedniego stali nierdzewnej zapewnia, że sprzęt spełnia wymagania mechaniczne i środowiskowe. Kluczowe rozważania obejmują dopasowanie wytrzymałości, odporności na korozję i stabilność temperatury do zastosowania.

Klasy takie jak 304 i 316 oferują umiarkowaną siłę, doskonałą plastyczność i wysokie temperatury topnienia, co czyni je idealnymi do przemysłu żywności, chemikaliów i morskich.

Zawartość molibdenu klasy 316 zwiększa wydajność w agresywnych środowiskach.

Zawsze określ jasne wymagania, wybierz renomowanych dostawców i poproś o certyfikaty.

W przypadku złożonych projektów konsultacja eksperta materiałowego pomaga zagwarantować optymalną wydajność stali nierdzewnej.

Typ 304 jest najczęściej używany Austenityczna klasa baru ze stali nierdzewnej . Oferuje silną równowagę odporności na korozję, siłę i przystępność cenową. Wiele branż wybiera 304 ze względu na swoją wszechstronność zarówno w środowisku wewnętrznym, jak i zewnętrznym.

Inżynierowie wybierają 316 prętów ze stali nierdzewnej, gdy sprzęt staje w obliczu ekspozycji na chlorki, słoną wodę lub ostre chemikalia. Dodane molibden w 316 poprawia odporność na korozję wżery i szczelin, co czyni ją idealną do zastosowań w zakresie przetwarzania morskiego i chemicznego.

Gatunki „L” zawierają niższą zawartość węgla. Ta funkcja pomaga zapobiegać opadom węglików podczas spawania. Projekty obejmujące częste lub krytyczne spawanie często określają 304L lub 316L w celu utrzymania odporności na korozję i zapewnienia silnych, niezawodnych spoin.

Klasa 303 oferuje doskonałą maszynę z powodu dodanej siarki. Ta regulacja pozwala na łatwiejsze cięcie i kształtowanie. Klasa 304 zapewnia lepszą odporność na korozję, ale okazuje się trudniejszy dla maszyny, co może zwiększyć zużycie narzędzia i czas produkcji.

Żywotność serwisowa zależy od wyboru klasy, środowiska operacyjnego i praktyk konserwacyjnych. Klasy takie jak 316 trwają dłużej w ustawieniach żrących. Regularne czyszczenie i inspekcja pomaga zapobiegać wczesnej awarii i przedłużyć żywotność prętów ze stali nierdzewnej.

Tak, niektóre klasy, takie jak 310 i 321, działają dobrze w podwyższonych temperaturach. Klasa 310 opiera się utlenianiu do 2100 ° F (1150 ° C). Klasa 321, stabilizowana tytanem, utrzymuje wytrzymałość i odporność na korozję podczas cyklicznego i spawania termicznego.

Użytkownicy powinni czyścić batony ze stali nierdzewnej ciepłą wodą i łagodnym detergentem. W przypadku twardszych plam używaj nie-abrazowych środków czyszczących. Unikaj pędzli stalowych lub szczotek ze stali węglowej. Regularne czyszczenie i inspekcja pomaga utrzymać wygląd i zapobiegać korozji.

Kupujący powinni poprosić Certyfikaty takie jak standardy ASTM, ISO lub EN. Dokumenty te potwierdzają skład materiału, właściwości mechaniczne i identyfikowalność. Certyfikaty pomagają zapewnić, że bar ze stali nierdzewnej spełnia wymagania dotyczące projektu i regulacyjne.