cerca

Elija su sitio

Global

Redes sociales

Autor: Editor de sitios Tiempo de publicación: 2025-07-23 Origen: Sitio

La selección de la calificación de la barra de acero inoxidable austenítica adecuada garantiza que el equipo cumpla con los requisitos industriales exigentes. Cada barra de acero inoxidable austenítica ofrece propiedades únicas para aplicaciones específicas. Las opciones clave incluyen 303 para una maquinabilidad superior, 304 para uso general, 316 para una mayor resistencia a la corrosión, 310 para altas temperaturas, 321 para estabilidad a temperaturas elevadas y series 200 para una resistencia rentable. Considere la resistencia a la corrosión, la resistencia, la maquinabilidad, los límites de temperatura y el costo al elegir una barra de acero inoxidable.

| de grado de acero inoxidable | Usos industriales comunes |

|---|---|

| 303 | Ejes, cuerpos de válvulas, adornos, industria alimentaria, resistencia química. |

| 304 | Industria alimentaria general, piezas de mecanizado, componentes soldados. |

| 316 | Marino, farmacéutico, alimentos, quirúrgicos, textiles, equipos de teñido. |

| 310 | Servicio de alta temperatura, intercambiadores de calor, entornos de azufre. |

| 321 | La resistencia a la corrosión mejorada, estabilizada por titanio, mejorada. |

| 200 series | Aplicaciones basadas en costos, mayor resistencia al rendimiento, buena soldabilidad. |

La resistencia a la corrosión se encuentra como una consideración principal al seleccionar una barra de acero inoxidable austenítica para uso industrial. Diferentes grados ofrecen diferentes niveles de protección contra el óxido y el ataque químico. Por ejemplo, El acero inoxidable 304 proporciona una resistencia de corrosión excepcional en la mayoría de los entornos, por lo que es una opción popular para el procesamiento de alimentos, la atención médica y las aplicaciones al aire libre. En la configuración de procesamiento marino o químico, 316 acero inoxidable ofrece una resistencia a la corrosión mejorada debido a su mayor contenido de molibdeno. Esta característica protege el equipo de productos químicos agresivos y exposición al agua salada.

Los elementos de aleación en cada grado, como el cromo y el níquel, juegan un papel crucial en la determinación de cuán resistente a la corrosión será el material. Los grados como 321, estabilizados con titanio, resisten la corrosión a altas temperaturas, lo que los hace adecuados para soldadura y procesos intensivos en calor. En entornos agresivos, el acero inoxidable dúplex puede ofrecer una protección aún mayor, pero los grados austeníticos siguen siendo el estándar para la mayoría de las necesidades industriales.

Consejo: siempre coincida con la resistencia a la corrosión de la barra de acero inoxidable con los productos químicos específicos y las condiciones ambientales presentes en su aplicación.

La resistencia mecánica define qué tan bien una barra de acero inoxidable puede soportar fuerzas aplicadas sin deformarse ni romperse. Las aplicaciones industriales a menudo requieren materiales con alta resistencia a la tracción y durabilidad. Los grados como 304 y 316 combinan buena resistencia con la ductilidad, que respalda tanto la integridad estructural como la flexibilidad. Para los usos de alta resistencia, algunas industrias pueden considerar los grados martensíticos o endurecientes por precipitación, pero las barras de acero inoxidable austenítico aún proporcionan un rendimiento confiable para la mayoría de las tareas.

La siguiente tabla resalta los valores de resistencia típicos para los grados comunes: el alargamiento de resistencia a la resistencia a la resistencia a la tensión

| de acero inoxidable | (MPA) | (MPA) | (%) |

|---|---|---|---|

| 303 | N / A | ~ 310 | N / A |

| 304 | Min 515 | Min 205 | Min 40 |

Las barras de acero inoxidable austenítico mantienen sus propiedades a través de una amplia gama de temperaturas, lo que las hace adecuadas para entornos de baja y alta temperatura. Esta versatilidad garantiza un rendimiento constante en la exigente entornos industriales.

La maquinabilidad se refiere a la facilidad con que se puede cortar, moldear o terminar un material con máquinas herramientas. En la fabricación de alto volumen, la maquinabilidad afecta directamente la eficiencia de producción y la vida útil de la herramienta. Entre los aceros inoxidables austeníticos, 303 destaca por su excelente maquinabilidad. La adición de azufre y manganeso en 303 mejora la formación de chips y reduce el consumo de energía durante el mecanizado. Esto lo hace ideal para producir piezas complejas rápidamente y con un desgaste mínimo de herramientas.

Si bien el acero inoxidable 304 también ofrece una buena maquinabilidad, no coincide con la eficiencia de 303 en entornos de fabricación exigentes. Seleccionar el grado correcto para la maquinabilidad garantiza costos de producción más bajos y una mayor calidad de producción.

Nota: La optimización de los procesos de herramientas y mecanizado mejora aún más la maquinabilidad de cualquier barra de acero inoxidable, reduciendo el tiempo de inactividad y las necesidades de mantenimiento.

La resistencia a la temperatura juega un papel fundamental en la selección de una barra de acero inoxidable austenítica para aplicaciones industriales. Muchas industrias, como el procesamiento químico, la generación de energía y la fabricación de alimentos, requieren materiales que mantengan su resistencia y resistencia a la corrosión a temperaturas elevadas. Cada grado de acero inoxidable ofrece un umbral diferente para la operación continua en entornos de alto calor.

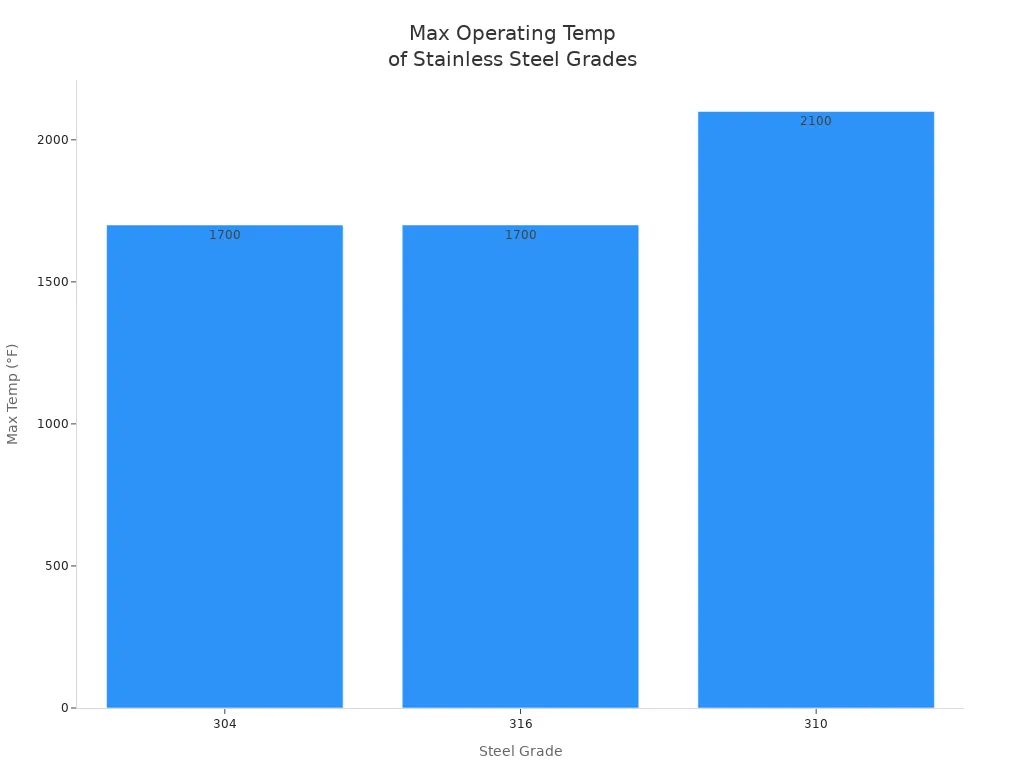

El acero inoxidable de grado 304, conocido por su versatilidad, puede soportar temperaturas de servicio continuas de hasta 1700 ° F (925 ° C). El grado 316, que contiene molibdeno, también funciona bien a estas temperaturas, lo que lo hace adecuado para entornos donde tanto el calor como la resistencia a la corrosión son esenciales. El grado 310 se destaca por su rendimiento superior de alta temperatura, resistiendo la oxidación y manteniendo la integridad estructural de hasta 2100 ° F (1150 ° C). Grado 321, una versión estabilizada por titanio de 304, previene la precipitación de carburo durante la exposición prolongada al calor. Esta estabilización le permite retener la resistencia a la corrosión y las propiedades mecánicas a temperaturas similares a 304, pero con una mejor confiabilidad durante el ciclo térmico.

La siguiente tabla resume las temperaturas de funcionamiento continuas máximas para los grados comunes de la barra de acero inoxidable austenítico:

| grado máximo | temperatura de funcionamiento continuo de |

|---|---|

| 304 | 1700 ° F (925 ° C) |

| 316 | 1700 ° F (925 ° C) |

| 310 | 2100 ° F (1150 ° C) |

| 321 | ~ 1700 ° F (925 ° C), estabilizado por titanio |

Consejo: Para aplicaciones que involucran cambios de temperatura frecuentes, considere las calificaciones con elementos de estabilización como el titanio. Estos grados ayudan a prevenir la degradación estructural causada por el ciclo térmico.

Seleccionar el grado correcto para la resistencia a la temperatura garantiza la longevidad del equipo y la seguridad en la exigencia de entornos industriales.

El costo sigue siendo un factor decisivo al elegir una calificación de barra de acero inoxidable austenítica. Los precios del material pueden influir en los presupuestos de proyectos, especialmente para operaciones a gran escala o a largo plazo. El acero inoxidable de grado 304 ofrece un equilibrio de rendimiento y asequibilidad. Es el grado austenítico más utilizado, que proporciona resistencia a la corrosión confiable y resistencia mecánica a un precio más bajo.

Grado 316, que incluye molibdeno para una mayor corrosión y resistencia al calor, generalmente cuesta más de 304. Esta diferencia de precio refleja los elementos de aleación adicionales y las propiedades mejoradas que proporcionan. Grado 303, una variante de mecanizado libre de 304, puede tener un costo ligeramente más alto debido a la adición de azufre, pero ofrece ahorros significativos en el tiempo de mecanizado y el uso de herramientas. Los grados de 200 series, diseñados para aplicaciones sensibles a los costos, a menudo proporcionan una alternativa más económica, aunque pueden no coincidir con la resistencia a la corrosión de 304 o 316.

La siguiente tabla compara los precios aproximados y las características de los costos de las calificaciones comunes:

| grado de acero inoxidable | precio aproximado | de precio de desecho por libra | Resumen de comparación de costos |

|---|---|---|---|

| 304 | $ 1.55 por libra (hoja) | $ 0.56/lb chatarra | Menor costo entre 304 y 316; comúnmente usado y versátil |

| 316 | N/a (nuevo precio no encontrado) | $ 0.78/lb chatarra | Mayor costo que 304, debido al molibdeno adicional para la resistencia a la corrosión |

Nota: Los precios fluctúan en función de las condiciones del mercado y los contratos de proveedores. Siempre consulte con los fabricantes para obtener los precios más precisos y actuales.

Elegir la calificación correcta implica equilibrar los requisitos de rendimiento con limitaciones presupuestarias. Para la mayoría de los usos industriales generales, 304 proporciona una combinación óptima de costo y capacidad. Para entornos especializados, la mayor inversión inicial en 316 u otras calificaciones premium a menudo vale la pena a través de un mantenimiento reducido y una vida útil más larga.

303 Grado se destaca entre Grados de acero inoxidable austenítico por su excelente maquinabilidad. Los fabricantes agregan azufre extra a la aleación, lo que ayuda a las herramientas a cortar el material más fácilmente. Sin embargo, este ajuste reduce ligeramente la resistencia a la corrosión en comparación con el acero inoxidable tipo 304. Las industrias a menudo seleccionan 303 para mecanizado de alta velocidad de componentes como engranajes, ejes, tornillos y pernos. El grado mantiene una buena fuerza y dureza, lo que lo hace adecuado para piezas de precisión que requieren mecanizado frecuente.

Características clave de 303 Grado:

Machinabilidad mejorada debido al aumento del contenido de azufre

Buena resistencia mecánica y dureza

Resistencia a la corrosión más baja que 304

Aplicaciones típicas:

Componentes mecanizados (engranajes, ejes, tornillos, tuercas, pernos)

Piezas de válvula

Accesorios en equipos de alimentos y bebidas

El acero inoxidable tipo 304 sirve como línea de base para el acero inoxidable austenítico. Contiene aproximadamente 18-20% de cromo y 8-10.5% de níquel, lo que le da un equilibrio de resistencia, resistencia y formabilidad de la corrosión. Este grado resiste la oxidación y los productos químicos más comunes, lo que lo convierte en el acero inoxidable más utilizado del mundo. El acero inoxidable tipo 304 aparece en una amplia gama de industrias, incluida la arquitectura, el procesamiento de alimentos, los dispositivos médicos y la fabricación de automóviles.

Lo más destacado de la composición:

Cromo: 18-20%

Níquel: 8-10.5%

Carbono: hasta 0.08%

Aplicaciones industriales comunes:

| de área de aplicación | ejemplos |

|---|---|

| Arquitectura | Pasamanos, revestimiento |

| Comida y bebida | Equipo de procesamiento, tanques de almacenamiento, sistemas de elaboración de cerveza |

| Médico | Instrumentos quirúrgicos, implantes |

| Automotor | Sistemas de escape, convertidores catalíticos |

Nota: El acero inoxidable tipo 304 ofrece una combinación confiable de asequibilidad y rendimiento para la mayoría de los usos de propósito general.

El acero inoxidable tipo 316 se basa en la base de 304 agregando 2-3% de molibdeno. Esta adición mejora significativamente la resistencia a la corrosión de picaduras y grietas, especialmente en entornos ricos en cloruro como la configuración de procesamiento marino o químico. El acero inoxidable tipo 316 también mantiene alta resistencia y durabilidad, incluso a temperaturas elevadas. Las industrias eligen esta calificación cuando el equipo enfrenta productos químicos agresivos, agua salada o procesos de esterilización.

Diferencias de composición clave:

Cromo: 16-18%

Níquel: 10-14%

Molibdeno: 2-3%

Carbono: hasta 0.08%

Usos típicos:

| de área de aplicación | ejemplos |

|---|---|

| Marina | Sujetadores, bombas, válvulas, accesorios de botes |

| Procesamiento químico | Reactores, recipientes de almacenamiento, tuberías |

| Comida y bebida | Equipo de procesamiento, superficies de cocina |

| Farmacéutico | Herramientas quirúrgicas, equipo de sala limpia |

Consejo: El acero inoxidable tipo 316 proporciona un rendimiento superior en entornos donde la corrosión de cloruros o productos químicos severos es una preocupación.

Estos tres grados —303, acero inoxidable tipo 304 y acero inoxidable tipo 316— forman la columna vertebral de muchas aplicaciones industriales. Cada uno ofrece un equilibrio único de maquinabilidad, resistencia a la corrosión y propiedades mecánicas, lo que permite que los ingenieros coincidan con el material correcto con demandas operativas específicas.

310 Austenítico de acero inoxidable austenítico se destaca por su excelente rendimiento en entornos de alta temperatura. Este grado contiene niveles más altos de cromo (24-26%) y níquel (19-22%) en comparación con otros aceros inoxidables austeníticos. Estos elementos ayudan al material a resistir la oxidación y la escala incluso cuando se exponen a temperaturas de hasta 2100 ° F (1150 ° C). Las industrias a menudo seleccionan 310 grado para piezas de horno, intercambiadores de calor y hornos.

310 Grado mantiene su fuerza y resistencia a temperaturas elevadas. También resiste la fatiga térmica y el calentamiento cíclico, lo que lo hace confiable para equipos que enfrentan cambios de temperatura frecuentes. El alto contenido de cromo de la aleación proporciona una buena resistencia a la corrosión, pero funciona mejor en entornos donde el calor es la principal preocupación en lugar de la exposición a productos químicos agresivos.

Aplicaciones típicas para el grado 310:

Componentes del horno

Canastas de tratamiento térmico y plantillas

Revestimiento

Tubos radiantes

Nota: No se recomienda el grado 310 para entornos con altas concentraciones de gases de azufre, ya que pueden causar una degradación rápida.

321 El acero inoxidable austenítico de grado 321 ofrece estabilidad durante la exposición a largo plazo a altas temperaturas. Los fabricantes agregan titanio a este grado, lo que evita la precipitación de carburo durante la soldadura o el calentamiento prolongado. Esta característica ayuda a 321 grado a mantener su resistencia a la corrosión y propiedades mecánicas, incluso después de ciclos térmicos repetidos.

La composición de 321 grado coincide estrechamente con la de 304, pero la adición de titanio lo hace ideal para aplicaciones que involucran calentamiento continuo o repetido entre 800 ° F y 1500 ° F (427 ° C a 816 ° C). Las industrias usan 321 grado en colectores de escape, piezas de motor a reacción y equipos de procesamiento de productos químicos.

Características clave de 321 Grado:

Estabilizado por titanio para mejorar la resistencia a la corrosión intergranular

Buena soldabilidad y formabilidad

Mantiene la fuerza a temperaturas elevadas

Usos comunes:

Sistemas de escape de aviones

Juntas de expansión

Procesamiento químico de alta temperatura

Consejo: Al soldar o fabricar componentes que enfrentarán alto calor, 321 Grado ayuda a prevenir la pérdida de resistencia a la corrosión.

Los grados de 200 series proporcionan una alternativa rentable a los aceros inoxidables tradicionales de 300 series. Estas aleaciones reemplazan parte del contenido de níquel con manganeso y nitrógeno, lo que reduce los costos mientras mantiene buenas propiedades mecánicas. Los grados de 200 series ofrecen una mayor resistencia de rendimiento que 304, pero su resistencia a la corrosión es generalmente menor, especialmente en ambientes ricos en cloruro o ácidos.

Los fabricantes a menudo usan calificaciones de 200 series para aplicaciones donde los ahorros de costos son importantes y la exposición a productos químicos severos es limitada. Estos grados funcionan bien para utensilios de cocina, equipos de procesamiento de alimentos y algunos componentes estructurales.

| de grado de 200 series | Elementos de aleación clave | usos típicos |

|---|---|---|

| 201, 202 | Manganeso, nitrógeno | Utensilios de cocina, lavamanos, electrodomésticos |

Alerta: las calificaciones de 200 series pueden no ser adecuadas para entornos marinos o altamente corrosivos. Evalúe siempre los requisitos de la aplicación antes de seleccionar estas aleaciones.

Los ingenieros deben comparar las propiedades mecánicas y de corrosión de todas las calificaciones disponibles para garantizar el mejor ajuste para cada uso industrial.

El sufijo 'L' en los grados de barra de acero inoxidable austenítico significa 'bajo carbono. ' Las calificaciones como 304L y 316L contienen menos carbono que sus contrapartes estándar. Este ajuste en composición trae varios beneficios importantes a las aplicaciones industriales.

El bajo contenido de carbono mejora la soldabilidad. Cuando los ingenieros soldan acero inoxidable, los altos niveles de carbono pueden causar precipitación de carburo a lo largo de la costura de soldadura. Este proceso debilita el metal y aumenta el riesgo de corrosión, especialmente en entornos duros. Al reducir el contenido de carbono, las calificaciones 'L' ayudan a prevenir este problema. Como resultado, las articulaciones soldadas se mantienen fuertes y resisten la corrosión con el tiempo.

Las industrias a menudo eligen calificaciones 'L' para proyectos que requieren soldadura frecuente o crítica. Por ejemplo, el acero inoxidable 316L aparece en equipos marinos y recipientes a presión del reactor. Estas aplicaciones exigen tanto la alta resistencia a la corrosión como la integridad de soldadura confiable. El menor contenido de carbono en 316L asegura que las estructuras soldadas funcionen bien, incluso cuando se exponen a agua salada o productos químicos agresivos.

| de grado | (MAX) | Casos de uso típicos de contenido de carbono | Beneficio clave |

|---|---|---|---|

| 304 | 0.08% | Fabricación general, estructuras no soldadas | Fuerza estándar |

| 304L | 0.03% | Tuberías, tanques, conjuntos soldados | Soldadura mejorada |

| 316 | 0.08% | Equipo de productos químicos, alimentos y marinos | Resistencia a la corrosión superior |

| 316L | 0.03% | Veselas marinas, farmacéuticas, a presión | Resistencia a la corrosión soldada |

Aunque los grados 'L' ofrecen una mejor soldadura y resistencia a la corrosión después de la soldadura, tienen una resistencia mecánica ligeramente menor que los grados estándar. Esta compensación rara vez afecta el rendimiento en la mayoría de los entornos industriales. La resistencia mejorada a la corrosión, especialmente después de la soldadura, a menudo supera la menor reducción de la resistencia.

Consejo: Especifique las calificaciones 'L' al diseñar estructuras soldadas que enfrentarán entornos corrosivos o requieren una larga vida útil. Los materiales de doble certificación, como 316/316L, combinan la resistencia mecánica de los grados estándar con los bajos beneficios de carbono de los grados 'L', ofreciendo flexibilidad para proyectos exigentes.

Los ingenieros deben considerar los requisitos de soldadura y las condiciones de exposición de la aplicación antes de seleccionar una calificación 'L'. En entornos donde la corrosión después de la soldadura presenta un riesgo, los grados 'L' proporcionan una solución confiable. Su uso ayuda a extender la vida útil del equipo y a reducir los costos de mantenimiento, lo que los convierte en una opción inteligente para muchas aplicaciones industriales.

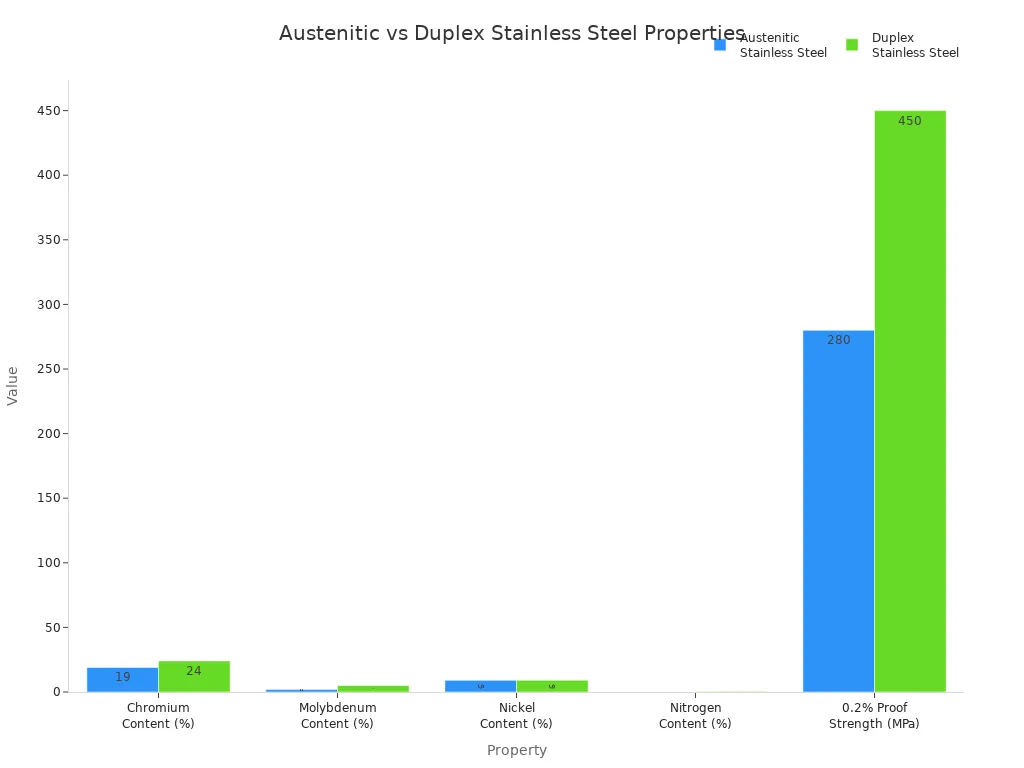

Los ingenieros a menudo comparan barras de acero inoxidable austenítico y dúplex al seleccionar materiales para entornos exigentes. Los aceros inoxidables dúplex combinan fases de ferrita y austenita, lo que resulta en un equilibrio único de propiedades. Esta estructura bifásica proporciona a las barras dúplex mayor resistencia y resistencia superior al agrietamiento por corrosión del estrés, especialmente en entornos ricos en cloruro. Barras austeníticas, como Acero inoxidable tipo 304 , ofrece una excelente ductilidad y dureza, pero son más susceptibles a la corrosión inducida por cloruro.

| Propiedad / acero Tipo | de acero Austenítico Acero inoxidable (por ejemplo, Tipo 304) | Acero inoxidable dúplex (por ejemplo, 22% CR dúplex) | Acero inoxidable superdúplex |

|---|---|---|---|

| Contenido de cromo (%) | ~ 18-20 | 20-28 | Hasta 28 |

| Contenido de molibdeno (%) | Hasta ~ 2 | Hasta 5 | Hasta 5 |

| Contenido de níquel (%) | ~ 8-10 | Hasta 9 | Varía |

| Contenido de nitrógeno (%) | Bajo | 0.05-0.50 | Similar o superior |

| 0.2% de resistencia a prueba (MPA) | ~ 280 | Mínimo ~ 450 | Mínimo ~ 550 |

| Resistencia a la corrosión | Bueno, pero susceptible a la corrosión del estrés por cloruro y las picaduras | Resistencia superior a la corrosión de estrés por cloruro y las picaduras | Resistencia de corrosión aún más alta |

| Agrietamiento de la corrosión del estrés | Más susceptible | Mejor resistencia | Mejor resistencia |

| Aplicaciones típicas | Acero inoxidable de uso general | Petróleo y gas en alta mar, procesamiento químico, marina | Entornos muy exigentes |

Las barras de acero inoxidable dúplex se destacan en las industrias offshore, químicas y marinas debido a su mayor resistencia a la corrosión y resistencia mecánica. Las barras austeníticas siguen siendo el estándar para el uso industrial general, ofreciendo un rendimiento confiable y una fabricación más fácil.

Las series 300 y 200 representan dos importantes familias de acero inoxidable. La serie 300, que incluye acero inoxidable Tipo 304 y Tipo 316, utiliza un mayor contenido de níquel, lo que mejora la resistencia y la ductilidad de la corrosión. La serie 200 reemplaza a un níquel con manganeso y nitrógeno, lo que hace que estas barras sean más rentables pero menos resistentes a la corrosión, especialmente en entornos hostiles.

| Aspect | 200 Serie Austenítica Acero inoxidable | 300 Series Austeníticas Acero inoxidable |

|---|---|---|

| Composición química | Níquel inferior (1-3%), cromo 16-18%, níquel sustituto de manganeso y nitrógeno | Níquel más alto (8-10%), cromo 16-20%, a veces molibdeno (por ejemplo, 316) |

| Resistencia a la corrosión | Resistencia a la corrosión más baja, especialmente en entornos de cloruro | Excelente resistencia a la corrosión, especialmente en entornos ricos en cloruro y cloruro |

| Propiedades magnéticas | Generalmente magnético después del trabajo en frío | No magnético en condición recocida |

| Resistencia a la tracción | Mayor resistencia a la tracción | Menor resistencia a la tracción pero una mejor ductilidad y dureza |

| Ductilidad y soldabilidad | Menos dúctil y agrietamiento de soldadura posible | Mejor ductilidad, excelente soldabilidad |

| Aplicaciones típicas | Piezas estructurales sensibles a los costos, electrodomésticos | Procesamiento de alimentos, médico, químico, marino, arquitectónico |

| Costo | Más rentable | Más caro |

La serie 200 se adapta a aplicaciones interiores o bajas en corrosivos donde el costo es una prioridad. La serie 300, especialmente el acero inoxidable tipo 316, sigue siendo la opción preferida para los entornos que requieren alta resistencia y formabilidad de corrosión.

La selección de barras de acero inoxidable 303, 304 y Tipo 316 depende del equilibrio entre la maquinabilidad y la resistencia a la corrosión. El tipo 303 contiene azufre para mejorar la maquinabilidad, lo que lo hace ideal para piezas muy mecanizadas como tuercas y pernos. Sin embargo, esta adición reduce ligeramente su resistencia a la corrosión. El acero inoxidable tipo 304 ofrece una excelente resistencia a la corrosión y versatilidad, pero es más difícil de mecanizar debido al endurecimiento del trabajo. El acero inoxidable tipo 316 se destaca por su resistencia a la corrosión superior, especialmente en ambientes ricos en cloruro o marinos, gracias al molibdeno adicional.

| de acero inoxidable | Resistencia a la corrosión | Machinabilidad Machinabilidad | Los elementos de aleación de la llave | Aplicaciones típicas |

|---|---|---|---|---|

| 303 | Más bajo entre los tres | El más alto | ~ 18% cr, 8% ni, +0.15% s | Piezas muy mecanizadas |

| 304 | Moderado; excelente | El más bajo | ~ 18% CR, 8% Ni | Hignos de cocina, arquitectura |

| 316 | Más alto, especialmente contra cloruros | Moderado | 16-18% CR, 10-14% Ni, 2-3% MO | Químico, marino |

Consejo: Elija 303 para la máxima maquinabilidad, 304 para versatilidad general y 316 para la mejor resistencia a la corrosión en entornos agresivos.

Los entornos industriales a menudo exigen materiales que puedan resistir el calor extremo sin perder fuerza o corroy. Las barras de acero inoxidable austenítico, especialmente los grados 310 y 321, sobresalen en estos entornos de alta temperatura. Sus composiciones de aleación únicas les ayudan a mantener la integridad estructural y resistir la oxidación cuando se exponen a temperaturas elevadas.

| de grado | Características clave | de idoneidad de temperatura | Notas |

|---|---|---|---|

| 321 | Acero inoxidable austenítico estabilizado por titanio | Hasta 1652˚F (900˚C) | Alta resistencia, resistencia a la escala, estabilidad de fase, evita la precipitación de carburo durante la soldadura |

| 310 | Alto contenido de cromo y níquel | Resistencia de alta temperatura (por encima de 900 ° C) | Excelente resistencia y resistencia a la oxidación a temperaturas elevadas |

| Familia de acero inoxidable austenítico | Alta soldabilidad, alta ductilidad, resistencia a alta temperatura | Adecuado para uso industrial de alta temperatura | Propiedades generales que los hacen ideales para tales aplicaciones |

Grado 310 se destaca por su capacidad para funcionar en entornos superiores a 900 ° C. Su alto contenido de cromo y níquel proporciona una excelente resistencia a la oxidación y escala. Esto hace que el grado 310 sea una opción superior para piezas de horno, intercambiadores de calor y otros equipos expuestos al calor continuo. La aleación mantiene la fuerza y la tenacidad, incluso durante los rápidos cambios de temperatura.

El grado 321 ofrece otra solución para aplicaciones de alta temperatura. Los ingenieros a menudo seleccionan este grado para su estabilización de titanio. La adición de titanio previene la precipitación de carburo durante la soldadura o el calentamiento prolongado. Esta característica ayuda a Grado 321 a retener su resistencia a la corrosión y propiedades mecánicas de hasta 1652 ° F (900 ° C). Las industrias usan 321 acero inoxidable en colectores de escape, piezas de motor a reacción y equipos de procesamiento químico donde la estabilidad de fase y la resistencia a la escala son críticos.

Consejo: Para las estructuras soldadas expuestas a alto calor, el grado 321 proporciona protección adicional contra la corrosión intergranular.

Los aceros inoxidables austeníticos, como familia, aportan varias ventajas al uso industrial de alta temperatura. Ofrecen alta soldabilidad y ductilidad, lo que simplifica la fabricación y la instalación. Su resistencia a la fatiga térmica asegura una larga vida útil, incluso en condiciones exigentes.

Al comparar grados de alta temperatura, los ingenieros deben considerar la temperatura de funcionamiento específica, la necesidad de soldadura y el riesgo de oxidación. El grado 310 se adapta a aplicaciones con riesgos extremos de calor y oxidación. El grado 321 funciona mejor donde la soldadura y la estabilidad de fase son más importantes.

Seleccionar el grado de barra de acero inoxidable de alta temperatura adecuada garantiza la confiabilidad del equipo, reduce el mantenimiento y extiende la vida útil en entornos industriales duros.

Los entornos de procesamiento químico exigen materiales que puedan soportar productos químicos agresivos, altas temperaturas y limpieza frecuente. Seleccionando la derecha Grado de barra de acero inoxidable austenítico garantiza la durabilidad y la seguridad del equipo. Los ingenieros a menudo eligen calificaciones en función de la resistencia a la corrosión, la soldabilidad y la estabilidad a temperaturas elevadas.

La siguiente tabla resume los grados más adecuados para el procesamiento químico:

| elementos | clave de calificación de elementos | de aleación de la corrosión Características | del razonamiento de la aplicación |

|---|---|---|---|

| 316 | 16% de cromo, 10% de níquel, 2% de molibdeno | Resistencia mejorada a los cloruros debido al molibdeno | Ideal para dispositivos expuestos a cloruros y productos químicos duros. |

| 316L | Variante baja en carbono de 316 | Precipitación reducida de carburo durante la soldadura | Preferido para equipos soldados en industrias químicas y farmacéuticas. |

| 321 | Titanio estabilizado | Resiste la corrosión intergranular y la exposición a alta temperatura | Utilizado en reactores y tuberías de alta temperatura. |

| 347 | Niobio y Tantalum estabilizado | Resistente a la sensibilización y la corrosión intergranular a altas temperaturas | Aplicado en intercambiadores de calor y componentes del horno. |

| 304 | ~ 18% de cromo, 8% de níquel | Buena resistencia para productos químicos más suaves | Utilizado para tanques y tuberías con sustancias menos agresivas. |

Nota: El acero inoxidable tipo 316 se destaca por su resistencia superior a la corrosión de picaduras y grietas, especialmente en entornos ricos en cloruro.

El cumplimiento regulatorio es esencial en el procesamiento químico. Los estándares como ASTM A312/A312M y ASTM A240/A240M especifican la composición química y las propiedades mecánicas para las barras y placas de acero inoxidable. Los estándares específicos de la industria, incluidos los de las industrias de petróleo y químicos, garantizan la seguridad y el rendimiento. Las medidas de control de calidad, como la inspección regular para el desgaste y la corrosión, ayudan a mantener la integridad del equipo y a prevenir la contaminación.

Las prácticas de mantenimiento de rutina incluyen:

Inspeccionar la corrosión de las picaduras y las grietas

Asegurar que los sellos y las juntas permanezcan intactos

Limpieza de derrames de inmediato para reducir los riesgos de contaminación

Programación de cierres para una limpieza e inspección exhaustiva

Estos pasos ayudan a extender la vida útil de los productos de barra de acero inoxidable austenítico en aplicaciones de procesamiento químico.

La industria de alimentos y bebidas se basa en acero inoxidable por su higiene, resistencia a la corrosión y facilidad de limpieza. El equipo debe soportar lavados frecuentes, exposición a ácidos y contacto con una variedad de productos alimenticios. Los grados 304 y 316 son las opciones más comunes para estas aplicaciones.

Grado 304 contiene 18% de cromo y 8% de níquel. Ofrece una excelente resistencia a la corrosión a los ácidos oxidantes y los agentes de limpieza. Los fabricantes lo usan para fregaderos, tanques de almacenamiento, depósitos de fermentación y lavavajillas.

El grado 316 incluye niveles más altos de cromo, níquel y molibdeno. Esta composición proporciona una resistencia superior a los cloruros y ácidos. Es ideal para plantas de procesamiento de carne, entornos con alto contenido de sal y equipos que requieren una limpieza frecuente.

Los aceros inoxidables austeníticos utilizados en el procesamiento de alimentos y bebidas deben cumplir con los estrictos requisitos de higiene. Las superficies deben ser suaves y no porosas para prevenir el crecimiento bacteriano y permitir una fácil desinfección. Los estándares regulatorios como la FDA, NSF y EHEDG establecen pautas para la seguridad y la limpieza de los materiales. Los acabados superficiales como #4 cepillados o electropulados mejoran aún más la limpieza y la resistencia a la corrosión.

| de la categoría de requisito | Detalles |

|---|---|

| Resistencia a la corrosión | Debe resistir ácidos, cloruros y productos químicos de limpieza. |

| Acabado superficial | La rugosidad suave, no porosa por debajo de 32 RA para una fácil limpieza. |

| Cumplimiento regulatorio | Debe cumplir con los estándares de la FDA, NSF, EHEDG. |

| Grados de acero inoxidable | 304/304L para uso general; 316/316L para entornos más corrosivos o salinos. |

| Normas de fabricación | ISO 9001: 2015, aprobación de TUV, certificación PED y documentación para garantía de calidad. |

| Opciones de acabado de superficie | #4 cepillados, espejo, electropulados y pasados para la resistencia a la higiene y la corrosión. |

Consejo: el grado 316 es la opción preferida para el equipo expuesto a alimentos salados o ácidos y rutinas de limpieza agresivas.

Los proyectos de construcción a menudo requieren materiales que puedan soportar la exposición al exterior, las cargas estructurales y las condiciones climáticas variables. Los grados de barra de acero inoxidable austenítico proporcionan la resistencia necesaria y la resistencia a la corrosión para estos entornos exigentes.

El grado 304 se usa ampliamente en la construcción para su equilibrio de resistencia, formabilidad y resistencia a la corrosión. Se desempeña bien en la mayoría de los entornos al aire libre, pero puede no soportar la exposición al agua salada.

El grado 316 contiene molibdeno, lo que mejora la resistencia a los ambientes salinos y costeros. Esta calificación es especialmente adecuada para estructuras cerca del océano o en áreas con sales de desbordamiento.

Grado 321, estabilizado con titanio, previene la precipitación de carburo durante la soldadura. Se utiliza en aplicaciones de alta temperatura y estructuras al aire libre que requieren estabilidad de temperatura.

Los aceros inoxidables austeníticos de la serie 300, con al menos 16% de cromo y 6% de níquel, ofrecen una excelente durabilidad y formabilidad. Estas propiedades los convierten en la opción preferida para construir fachadas, pasamanos, puentes y características arquitectónicas expuestas a los elementos.

Alerta: para la construcción costera o expuesta a la sal, siempre especifique el Grado 316 para evitar picaduras y extender la vida útil.

Los ambientes marinos presentan algunas de las condiciones más duras para las barras de acero inoxidable. Los altos niveles de cloruro en el agua de mar, combinadas con temperaturas fluctuantes, crean un fuerte riesgo de corrosión, especialmente la corrosión de la grieta y la pezja. Seleccionar el grado de acero inoxidable austenítico derecho garantiza la durabilidad y la seguridad a largo plazo para equipos marinos, sujetadores y componentes estructurales.

Los aceros inoxidables austeníticos siguen siendo la opción preferida para la mayoría de las aplicaciones marinas debido a su excelente resistencia a la corrosión y propiedades mecánicas. Sin embargo, no todas las calificaciones funcionan igualmente bien en estos entornos desafiantes. Los siguientes puntos destacan consideraciones clave para la selección de grado en entornos marinos:

UNS S31266 se destaca por su resistencia superior a la corrosión de grietas en el agua de mar clorada. Esta calificación no muestra inicio de corrosión de grietas por debajo de 35 ° C, incluso a niveles de cloro de hasta 15 ppm. Se realiza de manera confiable en intercambiadores de calor, tuberías de agua de mar y otros componentes sumergidos.

Grado 316 y 316L ofrecen una fuerte resistencia a las picaduras y la corrosión general en el agua salada. La adición de molibdeno mejora su capacidad para resistir el ataque de cloruro, lo que los convierte en una opción estándar para accesorios de botes, sujetadores marinos y estructuras en alta mar.

Aleación inferior Los grados dúplex , como la UNS S32205, no proporcionan una protección adecuada en el agua de mar clorada. Estos grados pueden fallar en condiciones de grietas severas o a temperaturas elevadas.

Los niveles de temperatura y cloro juegan un papel crítico en el riesgo de corrosión. A medida que la temperatura se eleva por encima de 40 ° C, incluso los aceros inoxidables altamente aleados pueden experimentar la corrosión de la grieta a bajas concentraciones de cloro. Los ingenieros deben considerar tanto la temperatura ambiental como el cloro residual al especificar materiales.

| acero inoxidable, | idoneidad marina, | características clave | de las aplicaciones típicas |

|---|---|---|---|

| UNS S31266 | Excelente | Resistencia de corrosión de grieta superior | Intercambiadores de calor, tuberías de agua de mar |

| 316/316L | Muy bien | Molibdeno para resistencia al cloruro | Accesorios de botes, sujetadores, bombas |

| 304/304L | Moderado | Resistencia general de corrosión, menos para cloruros | Hardware de la cubierta, componentes interiores |

| S32205 (dúplex) | Pobre | No es adecuado para agua de mar clorada | No recomendado |

Consejo: Para ambientes marinos con altas temperaturas de cloro o elevadas, verifique siempre los límites de rendimiento de la calificación. La inspección y el mantenimiento regulares ayudan a extender la vida útil en condiciones agresivas costeras o en alta mar.

Las regulaciones especiales pueden aplicarse a los equipos marinos, especialmente para embarcaciones o plataformas en alta mar. El cumplimiento de estándares como ASTM A276 y ASTM A479 garantiza la calidad y la trazabilidad del material. La selección de grado adecuada, combinada con la limpieza e inspección de rutina, ayuda a prevenir fallas costosas y garantiza la seguridad en las operaciones marinas.

Seleccionar la barra de acero inoxidable austenítica correcta para uso industrial requiere un enfoque sistemático. La siguiente lista de verificación ayuda a los ingenieros y equipos de adquisición a tomar decisiones informadas:

Identifique los requisitos de aplicación

Determine las necesidades primarias del proyecto, como resistencia a la corrosión, resistencia y límites de temperatura.

Evaluar el entorno operativo

Evaluar la exposición a productos químicos, humedad, sal o temperaturas extremas. Las calificaciones como 304 y 316 funcionan bien en una amplia gama de entornos.

Revise las propiedades mecánicas

Verifique la resistencia, la ductilidad y la dureza requeridas. El mayor contenido de níquel, como se encuentra en el grado 316, aumenta la dureza.

Considere las necesidades de fabricación

Decide si la barra necesitará mecanizado, soldadura o formación. Los grados de maquinamiento libre como 303 reducen el desgaste de la herramienta, mientras que los grados bajos en carbono como 304L o 316L mejoran la soldadura.

Comprender las designaciones de calificación

Familiarícese con Sistemas comunes como AISI, SAE y UNS . Este conocimiento garantiza que el acero inoxidable seleccionado coincida con la aplicación.

Evaluar el costo y la disponibilidad

Balance de los costos del material inicial con gastos de mantenimiento y reemplazo a largo plazo.

Verifique el cumplimiento y la certificación

Confirme que el grado elegido cumple con los estándares de la industria y los requisitos del cliente.

Consejo: siempre documente cada paso para garantizar la trazabilidad y el cumplimiento de las especificaciones del proyecto.

Antes de comprar, solicite preguntas a los proveedores dirigidos para confirmar la idoneidad de la barra de acero inoxidable:

¿Qué nivel de resistencia a la corrosión proporciona este grado para mi entorno?

¿Es el grado adecuado para soldar o requiere procedimientos especiales?

¿Cómo funciona el grado durante el mecanizado o la formación?

¿Cuáles son los valores de resistencia y dureza mecánica?

¿El grado cumple con los estándares y certificaciones relevantes de la industria?

¿Cuáles son los costos por adelantado y a largo plazo, incluido el mantenimiento?

¿Está el material disponible en los tamaños y acabados requeridos?

Estas preguntas ayudan a coincidir con el acero inoxidable con el proceso industrial específico y garantizar un rendimiento confiable.

Muchos usuarios cometen errores evitables al seleccionar una barra de acero inoxidable austenítica:

Elegir una calificación sin considerar sus características de formación, lo que puede conducir a un resorte excesivo o al endurecer.

Ignorando el rápido trabajo de endurecimiento de las calificaciones austeníticas, lo que resulta en el desgaste de la herramienta o el agrietamiento.

Con vistas a la necesidad de adaptar las técnicas de herramientas y formación de las propiedades del grado seleccionado.

No consultar a los fabricantes sobre los requisitos de soldadura o mecanizado, lo que puede causar defectos o ineficiencias.

Alerta: Comprender el comportamiento mecánico y las necesidades de fabricación de cada grado evita errores costosos y garantiza un resultado exitoso del proyecto.

Seleccionar el grado de barra de acero inoxidable austenítico derecho a menudo implica decisiones complejas. Muchos proyectos industriales presentan desafíos únicos que las pautas estándar no pueden abordar. En estas situaciones, consultar a un experto en materiales o metalúrgico se vuelve esencial.

Escenarios clave para una consulta de expertos:

Ambientes corrosivos inusuales:

algunas aplicaciones implican exposición a productos químicos agresivos, alta salinidad o niveles de pH fluctuantes. Los expertos pueden analizar el medio ambiente y recomendar calificaciones con la mejor resistencia. También pueden sugerir recubrimientos protectores o aleaciones alternativas.

Condiciones de alta temperatura o criogénica:

cuando el equipo opera a temperaturas extremas, el rendimiento del material puede cambiar. Los expertos entienden cómo se comportan los diferentes grados bajo estrés térmico. Ayudan a seleccionar barras que mantengan la fuerza y resistan la oxidación o el fragilidad.

Estructuras soldadas críticas:

los proyectos que requieren una soldadura extensa, especialmente en recipientes a presión o tuberías, se benefician de asesoramiento experto. Los especialistas pueden recomendar grados bajos en carbono o estabilizados para evitar la descomposición de la soldadura y garantizar la confiabilidad a largo plazo.

Requisitos reglamentarios o de certificación:

algunas industrias, como el procesamiento de alimentos o los productos farmacéuticos, deben cumplir con los estándares estrictos. Los expertos conocen las últimas regulaciones y pueden guiar la selección de materiales para garantizar el cumplimiento de los requisitos de la FDA, ASTM o ISO.

Fabricación personalizada o dimensiones inusuales:

cuando un proyecto necesita tamaños, formas o acabados no estándar, los expertos pueden coordinar con los proveedores. Ayudan a garantizar que el material cumpla con las especificaciones mecánicas y estéticas.

Análisis de fallas o resolución de problemas:

si el equipo anterior ha fallado debido a la corrosión, el agrietamiento o el desgaste, un experto puede investigar la causa raíz. Proporcionan recomendaciones para prevenir problemas futuros y mejorar el rendimiento del sistema.

Consejo: la consulta temprana con un especialista en acero inoxidable puede evitar errores costosos y retrasos en los proyectos. Los expertos aportan ideas valiosas que van más allá de las hojas de datos estándar.

Preguntas Un experto puede ayudar a responder:

| Situación | Contribución de expertos |

|---|---|

| Nuevo proceso o entorno | Evaluación de compatibilidad de material |

| Rendimiento de grado poco claro | Recomendaciones de análisis y pruebas en profundidad |

| Múltiples grados parecen adecuados | Evaluación comparativa basada en datos del mundo real |

| Necesidad de análisis de costos del ciclo de vida | Orientación sobre el costo total de propiedad y mantenimiento |

Los ingenieros y los equipos de adquisición no deben dudar en comunicarse cuando surja la incertidumbre. El aporte de un experto garantiza que el grado de barra de acero inoxidable seleccionado se alinee con los objetivos técnicos y comerciales. Este enfoque proactivo respalda la seguridad, el cumplimiento y el valor a largo plazo para cualquier aplicación industrial.

Adecuado La limpieza y el mantenimiento juegan un papel vital en la preservación del rendimiento y la apariencia de las barras de acero inoxidable austenítico. La limpieza preventiva regular, al menos una o dos veces al año, elimina los contaminantes que pueden conducir a la corrosión. El agua tibia y el detergente suave funcionan bien para la mayoría de la suciedad y el polvo. Para las manchas obstinadas, se pueden usar abrasivos o limpiadores suaves que contienen ácido fosfórico o cítrico, seguido de enjuague y secado exhaustivos. Los operadores deben evitar cepillos de acero al carbono o lana de acero, ya que estas herramientas pueden incrustar partículas que causan óxido en la superficie.

Se necesita especial cuidado después de la exposición a sales de desbasticio o ambientes marinos. Las tintas y los adhesivos responden mejor a los solventes como el xileno o el alcohol, mientras que la escala de agua se puede quitar con vinagre y agua tibia. La pasivación, que implica sumergir el acero en una solución de ácido cítrico, restaura la capa protectora de óxido de cromo y extiende la resistencia a la corrosión. Antes de la pasivación, la superficie debe estar limpia y el proceso debe usar la concentración de ácido correcta, la temperatura y el tiempo de inmersión. La agitación mecánica y las temperaturas elevadas pueden mejorar los resultados de la limpieza. Durante la instalación, los trabajadores deben evitar que la contaminación rinda o solucione los metales a base de hierro cercanos, ya que esto puede causar manchas de óxido.

Consejo: Programe inspecciones regulares utilizando métodos de prueba visuales y no destructivos, como pruebas ultrasónicas, para detectar signos tempranos de degradación y mantener la integridad estructural.

La vida útil de las barras de acero inoxidable austenítico depende de la calificación seleccionada y del entorno operativo. Las calificaciones como 316 y 347 ofrecen una mayor resistencia a la sensibilización y la corrosión localizada, lo que los hace adecuados para entornos químicos o marinos duros. Elementos de aleación como el molibdeno, el titanio y el niobio mejoran la resistencia a la corrosión y evitan la precipitación de carburo, lo que puede provocar sensibilización y ataque intergranular.

Se recomiendan grados bajos en carbono o estabilizados, incluidos 304L y 347L, para estructuras soldadas. Estos grados limitan el riesgo de sensibilización durante la soldadura, especialmente en la temperatura de –40 ° a 315 ° C. En entornos ricos en alta mar y cloruro, El grado 316 es a menudo el único acero inoxidable austenítico utilizado para piezas que contienen presión debido a su resistencia superior a las picaduras y al agrietamiento por corrosión por estrés por cloruro. El mantenimiento de rutina, que incluye estrategias de monitoreo de corrosión y mitigación como la protección catódica, ayuda a optimizar la longevidad de los activos.

| Grado | Vida útil típica (años) | Los mejores casos de uso |

|---|---|---|

| 304/304L | 10–20+ | Uso general industrial, interior |

| 316/316L | 20–30+ | Marino, químico, en alta mar |

| 321/347 | 15–25+ | Estructuras de alta temperatura y soldados |

Al reemplazar las barras de acero inoxidable austenítico en aplicaciones críticas, un enfoque sistemático garantiza la seguridad y el rendimiento continuo. Los ingenieros deben comenzar identificando regiones clave, como ubicaciones de soldadura y áreas de interés metalúrgico. La seccionamiento cuidadoso evita la introducción de defectos. El montaje y la molienda adecuados con enfriamiento controlado protegen contra el daño térmico. El pulido elimina la deformación y las capas endurecidas por el trabajo, mientras que la limpieza exhaustiva elimina los contaminantes.

Después de la preparación, el grabado revela la microestructura sin causar artefactos de corrosión intergranular. El análisis microscópico confirma la ausencia de sensibilización o defectos. Seleccionar el grado correcto es esencial. Grados como SS316 y SS347, con molibdeno agregado, titanio o niobio, resisten la sensibilización y la corrosión localizada. Para las juntas soldadas, los grados bajos en carbono o estabilizados evitan un ataque intergranular. Las mejores prácticas de soldadura incluyen el uso de metales de relleno apropiados y eliminar el tinte de calor cepillando o encurtiendo.

Reemplazo del plan mediante soldaduras de mapeo y orientación de muestra.

Sección y barras de montaje con cuidado.

Muela y pule las superficies con enfriamiento controlado.

Muestras de limpieza y grabado para análisis microestructurales.

Use grados bajos en carbono o estabilizados para la soldadura.

Retire el tinte de calor después de la soldadura para evitar sitios de corrosión.

Alerta: en entornos en alta mar o ricos en cloruro, el grado 316 sigue siendo la opción preferida para las piezas que contienen presión debido a su resistencia a las picaduras y al agrietamiento por corrosión de estrés.

Una gran instalación de procesamiento químico enfrentó fallas de equipos frecuentes debido a ácidos agresivos y altas concentraciones de cloruro. El equipo de ingeniería necesitaba una solución que extendiera la vida útil de los recipientes y tuberías de reactores. Seleccionaron barras de acero inoxidable tipo 316 para su resistencia superior a la corrosión de las picaduras y las grietas. El contenido de molibdeno en 316 proporcionó una fuerte defensa contra los químicos duros presentes en la planta.

El equipo también eligió 316L para juntas soldadas. El bajo contenido de carbono redujo el riesgo de sensibilización y corrosión intergranular después de la soldadura. Esta decisión mejoró la confiabilidad de la red de tuberías de la planta. El equipo de mantenimiento informó una caída significativa en las paradas no planificadas.

Consejo: en las plantas químicas, siempre coincida con el grado de acero inoxidable con los productos químicos específicos y los agentes de limpieza en uso.

Resultados clave:

La vida útil del equipo aumentó en más del 30%

Los costos de mantenimiento cayeron en un 20%

El cumplimiento de los estándares de seguridad de la industria mejoró

Una panadería comercial requería nuevos tanques de mezcla y sistemas de transporte. El equipo necesitaba resistir los lavados diarios y la exposición a ingredientes ácidos. El gerente del proyecto especificó 304 barras de acero inoxidable para la mayoría de los componentes. Esta calificación ofreció una excelente resistencia a la corrosión y cumplió con todas las regulaciones de seguridad alimentaria.

Para piezas expuestas a rellenos de frutas de salmuera y ácido, el equipo se actualizó a 316 acero inoxidable. El molibdeno agregado protegido contra las picaduras de sal y ácidos. Todas las superficies recibieron un acabado suave y pulido para prevenir el crecimiento bacteriano y simplificar la limpieza. Grado

| de parte del equipo | utilizado | Motivo para la selección |

|---|---|---|

| Tanques de mezcla | 304 | Resistencia general de corrosión |

| Marcos transportadores | 304 | Fabricación fácil, segura de alimentos |

| Piezas expuestas a salmuera | 316 | Resistencia mejorada a los cloruros |

Nota: El equipo de alimentos debe cumplir con los estrictos estándares de higiene. Los acabados suaves y la selección de grado adecuada ayudan a prevenir la contaminación.

Un astillero necesitaba sujetadores para una flota de embarcaciones costeras. Los sujetadores enfrentarían una exposición constante al agua salada y las temperaturas fluctuantes. El equipo de diseño seleccionó 316 barras de acero inoxidable para pernos, tuercas y lavadoras. El molibdeno en 316 proporcionó una fuerte resistencia a la corrosión de picaduras y grietas, que son comunes en ambientes marinos.

El equipo evitó 304 acero inoxidable para estas piezas. 304 puede corroerse rápidamente en el agua salada, lo que lleva a la falla del equipo. Después de la instalación, los sujetadores no mostraron signos de óxido o degradación, incluso después de varios años de servicio.

Lista de verificación de selección de sujetadores marinos:

Elija 316 grados o más para la exposición al agua salada

Inspeccione los sujetadores regularmente en busca de signos de corrosión

Use acabados pasivados para mejorar la resistencia a la corrosión

Alerta: en aplicaciones marinas, la selección de grado inadecuado puede conducir a una falla rápida y reparaciones costosas.

Los proyectos de fabricación personalizados a menudo presentan desafíos únicos que las calificaciones estándar de acero inoxidable no siempre pueden abordar. Los ingenieros y fabricantes deben seleccionar materiales que cumplan con los requisitos específicos de diseño, rendimiento y estética. Las barras de acero inoxidable austenítico ofrecen la versatilidad necesaria para soluciones personalizadas en industrias como arquitectura, dispositivos médicos y maquinaria especializada.

Una tienda de fabricación recientemente recibió una solicitud para construir un conjunto de barandas arquitectónicas personalizadas para un complejo costero. El cliente requirió una apariencia elegante y moderna y resistencia a largo plazo al aerosol de sal. El equipo de ingeniería evaluó varios grados y eligió las barras de acero inoxidable 316L. Este grado proporcionó una excelente resistencia a la corrosión y soldabilidad, lo que aseguró que las barandas mantuvieran su apariencia e integridad estructural con el tiempo.

En otro ejemplo, un fabricante de dispositivos médicos necesitaba componentes mecanizados con precisión para instrumentos quirúrgicos. El diseño requería tolerancias estrechas y un acabado superficial impecable. El equipo seleccionó 303 barras de acero inoxidable para su maquinabilidad superior. Esta elección redujo el desgaste de la herramienta y permitió una producción eficiente de piezas complejas. Los instrumentos terminados cumplieron con los estrictos estándares de higiene y pasaron todas las inspecciones de calidad.

Los proyectos de fabricación personalizados a menudo requieren colaboración entre ingenieros, fabricantes y proveedores de materiales. La siguiente lista de verificación ayuda a los equipos a lograr resultados exitosos:

Defina los requisitos mecánicos, químicos y estéticos de la aplicación.

Consulte con los proveedores sobre las calificaciones y acabados disponibles.

Evalúe la necesidad de propiedades especiales, como la maquinabilidad o la soldabilidad mejorada.

Solicitar certificaciones de material y documentos de trazabilidad.

Planifique los tratamientos posteriores a la fabricación, como la pasivación o el pulido.

Consejo: La participación temprana de los expertos en materiales puede prevenir redisejos costosos y garantizar que el producto final cumpla con todas las especificaciones.

| Tipo de proyecto | de grado recomendado | Beneficio clave |

|---|---|---|

| Arquitectura costera | 316/316L | Resistencia a la corrosión superior |

| Instrumentos médicos | 303 | Excelente maquinabilidad |

| Equipo de procesamiento de alimentos | 304/304L | Resistencia de higiene y corrosión general |

| Accesorios a alta temperatura | 321 | Estabilidad durante el ciclismo térmico |

La fabricación personalizada exige flexibilidad y atención al detalle. Al seleccionar el grado de barra de acero inoxidable austenítico adecuado, los equipos pueden entregar productos que funcionan de manera confiable en entornos exigentes. Este enfoque también ayuda a controlar los costos y reducir el mantenimiento sobre el ciclo de vida del producto.

Seleccionar la calificación de la barra de acero inoxidable adecuada garantiza que el equipo satisfaga las demandas mecánicas y ambientales. Las consideraciones clave incluyen la resistencia a la coincidencia, la resistencia a la corrosión y la estabilidad de la temperatura para la aplicación.

Las calificaciones como 304 y 316 ofrecen fuerza moderada, excelente ductilidad y altos puntos de fusión, lo que los hace ideales para las industrias de alimentos, productos químicos y marinos.

El contenido de molibdeno de grado 316 mejora el rendimiento en entornos agresivos.

Siempre especifique los requisitos claros, elija proveedores de buena reputación y solicite certificaciones.

Para proyectos complejos, consultar a un experto en materiales ayuda a garantizar un rendimiento óptimo de acero inoxidable.

El tipo 304 se encuentra como el más utilizado Grado de barra de acero inoxidable austenítico . Ofrece un fuerte equilibrio de resistencia a la corrosión, resistencia y asequibilidad. Muchas industrias eligen 304 por su versatilidad en entornos interiores y exteriores.

Los ingenieros seleccionan 316 barras de acero inoxidable cuando el equipo enfrenta la exposición a cloruros, agua salada o productos químicos duros. El molibdeno adicional en 316 mejora la resistencia a la corrosión de picaduras y grietas, por lo que es ideal para aplicaciones de procesamiento marino y químico.

Los grados 'L' contienen un menor contenido de carbono. Esta característica ayuda a prevenir la precipitación de carburo durante la soldadura. Los proyectos que implican soldadura frecuente o crítica a menudo especifican 304L o 316L para mantener la resistencia a la corrosión y garantizar soldaduras fuertes y confiables.

Grado 303 ofrece maquinabilidad superior debido al azufre adicional. Este ajuste permite un corte y conformación más fácil. El grado 304 proporciona una mejor resistencia a la corrosión, pero resulta más difícil de mecanizar, lo que puede aumentar el desgaste de la herramienta y el tiempo de producción.

La vida útil depende de la selección de calificaciones, el entorno operativo y las prácticas de mantenimiento. Las calificaciones como 316 duran más en entornos corrosivos. La limpieza e inspección regular ayuda a prevenir la falla temprana y extender la vida útil de las barras de acero inoxidable.

Sí, ciertos grados como 310 y 321 funcionan bien a temperaturas elevadas. El grado 310 resiste la oxidación de hasta 2100 ° F (1150 ° C). Grado 321, estabilizado con titanio, mantiene resistencia y resistencia a la corrosión durante el ciclo y soldadura térmica.

Los usuarios deben limpiar barras de acero inoxidable con agua tibia y detergente suave. Para manchas más duras, use limpiadores no abrasivos. Evite la lana de acero o los cepillos de acero al carbono. La limpieza e inspección regular ayuda a mantener la apariencia y prevenir la corrosión.

Los compradores deben solicitar Certificaciones como los estándares ASTM, ISO o EN. Estos documentos confirman la composición del material, las propiedades mecánicas y la trazabilidad. Las certificaciones ayudan a garantizar que la barra de acero inoxidable cumpla con el proyecto y los requisitos reglamentarios.

Cumbre de adquisiciones de equipos petroquímicos de China y exposición-Cssope 2025

Cómo la placa de acero súper dúplex ofrece un rendimiento superior

Fluctuaciones de precios de acero súper dúplex y el papel de las tendencias del mercado

Lo que distingue al acero súper dúplex de otros aceros inoxidables